L’arte di dare forma all’alluminio

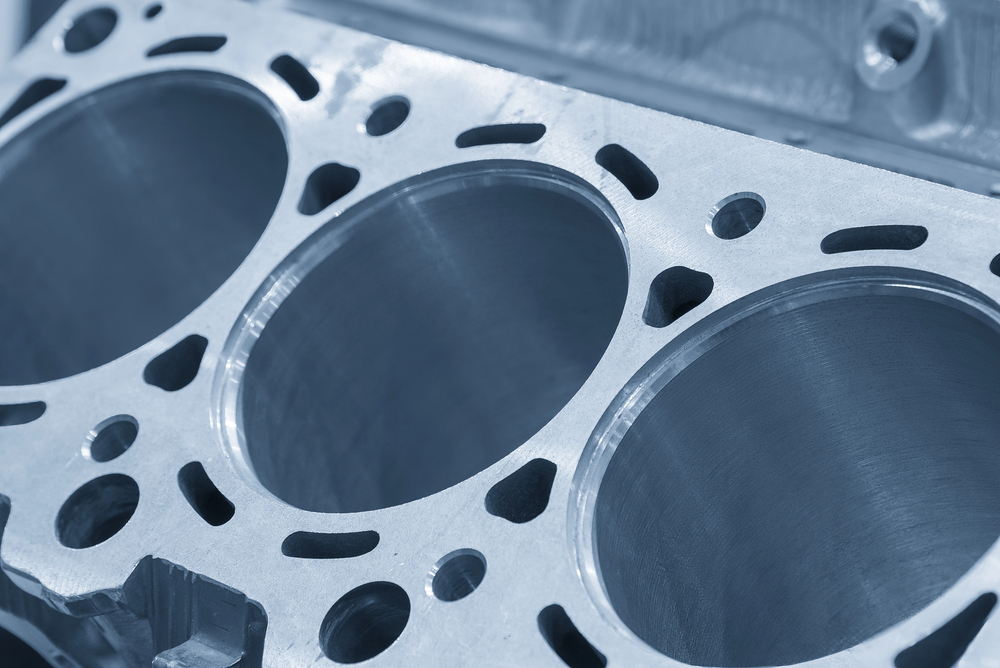

Nel panorama industriale moderno, pochi metalli sono tanto versatili e cruciali quanto l’alluminio. Grazie alla sua eccezionale combinazione di leggerezza, resistenza alla corrosione e duttilità, l’alluminio è il protagonista indiscusso in settori che vanno dall’automotive all’aerospaziale, dall’edilizia al design. Ma come si trasforma un lingotto di alluminio in un componente meccanico di precisione o in un complesso elemento strutturale? La risposta risiede nell’antico ma sempre innovativo processo della fusione.

Questo articolo esplora in dettaglio le tecniche di fusione dell’alluminio, un processo che trasforma il metallo solido in liquido per poi colarlo in uno stampo, dove riacquista la sua forma solida, ma nuova. Analizzeremo le due metodologie principali, la fusione in terra e la fusione in conchiglia, confrontandone vantaggi, svantaggi e campi di applicazione, per capire come l’esperienza e la competenza di una fonderia possano fare la differenza nel risultato finale.

L’alluminio: perché è il metallo del presente e del futuro?

Prima di addentrarci nei processi di fusione, è utile capire perché l’alluminio è così apprezzato. Le sue proprietà uniche lo rendono un materiale di prima scelta:

- Leggerezza: a parità di volume, l’alluminio pesa circa un terzo dell’acciaio, un vantaggio enorme per l’industria dei trasporti, dove ridurre il peso significa migliorare l’efficienza e ridurre i consumi.

- Resistenza alla corrosione: l’alluminio reagisce con l’ossigeno presente nell’aria creando un sottile strato di ossido protettivo (passivazione) che lo rende estremamente resistente agli agenti atmosferici e a molte sostanze chimiche.

- Conducibilità termica ed elettrica: è un eccellente conduttore, secondo solo al rame. Questa caratteristica lo rende ideale per scambiatori di calore, dissipatori e applicazioni elettriche.

- Duttilità e malleabilità: può essere lavorato e formato con facilità, senza perdere la sua integrità strutturale.

- Riciclabilità: l’alluminio è riciclabile al 100% e all’infinito, con un dispendio energetico per il riciclo pari ad appena il 5% di quello necessario per produrlo dalla materia prima (bauxite).

La fusione in terra: versatilità e tradizione

La fusione in terra, nota anche come colata in sabbia, è una delle tecniche più antiche e ancora oggi una delle più utilizzate. Il suo principio è tanto semplice quanto efficace: il metallo fuso viene versato in uno stampo “a perdere” realizzato con una speciale sabbia agglomerata, la cosiddetta terra da fonderia.

Il processo:

- Creazione del modello: si realizza un modello (in legno, resina o metallo) con la forma esatta del pezzo da produrre.

- Formatura: il modello viene inserito in una “staffa” (un contenitore metallico) e compattato con la terra da fonderia, creando così le due metà dello stampo. Vengono inoltre predisposti i canali di colata e di sfiato.

- Colata: una volta rimosso il modello, le due metà dello stampo vengono assemblate. L’alluminio liquido viene quindi versato al suo interno.

- Raffreddamento ed estrazione: dopo il raffreddamento, lo stampo in terra viene rotto per estrarre il pezzo grezzo.

Vantaggi:

- Elevata versatilità: permette di creare pezzi di quasi ogni dimensione e complessità geometrica.

- Costi contenuti: ideale per prototipi, piccole serie o pezzi unici, dato il basso costo di realizzazione del modello e dello stampo.

- Flessibilità: adatta alla produzione di pezzi di grandi dimensioni.

Svantaggi:

- Finitura superficiale grezza: la superficie del pezzo finale è meno liscia rispetto ad altre tecniche.

- Tolleranze dimensionali: la precisione è inferiore e richiede lavorazioni meccaniche successive per ottenere misure esatte.

- Processo più lento: non è la scelta più efficiente per le altissime produzioni.

La fusione in conchiglia: precisione per la grande serie

A differenza della fusione in terra, la fusione in conchiglia (o colata in gravità in forma permanente) utilizza stampi metallici riutilizzabili, chiamati appunto “conchiglie”. Questa tecnica è pensata per la produzione in serie di pezzi che richiedono alta precisione e una finitura superficiale superiore.

Il processo:

- Progettazione e preparazione dello stampo: lo stampo metallico viene progettato con estrema precisione, includendo canali di colata e sfiati per l’aria. La sua superficie interna viene rivestita con una vernice isolante per facilitare il distacco del pezzo e controllare il raffreddamento.

- Preriscaldamento e colata: la conchiglia viene preriscaldata a una temperatura ottimale e l’alluminio fuso viene colato al suo interno, sfruttando la forza di gravità.

- Raffreddamento e apertura: il metallo si solidifica rapidamente a contatto con le pareti fredde dello stampo. Una volta solido, la conchiglia viene aperta e il pezzo estratto.

Vantaggi:

- Eccellente finitura superficiale: i pezzi escono dallo stampo con una superficie liscia e definita, riducendo la necessità di finiture.

- Alta precisione dimensionale: le tolleranze sono molto strette, garantendo pezzi quasi identici tra loro.

- Proprietà meccaniche migliorate: il rapido raffreddamento produce una struttura metallurgica più fine, che migliora le caratteristiche di resistenza del pezzo.

- Efficienza per grandi volumi: lo stampo è riutilizzabile per decine di migliaia di cicli.

Svantaggi:

- Costo iniziale elevato: la costruzione dello stampo metallico è un investimento significativo.

- Minore flessibilità geometrica: alcune forme molto complesse sono difficili o impossibili da realizzare.

| Caratteristica | Fusione in terra | Fusione in conchiglia |

| Tipo di stampo | A perdere (sabbia) | Permanente (metallo) |

| Costo stampo | Basso | Alto |

| Volume produzione | Prototipi, piccole/medie serie | Medie/grandi serie |

| Precisione | Media | Alta |

| Finitura superficiale | Grezza | Eccellente |

| Complessità pezzo | Molto alta | Alta |

| Tempo ciclo | Lungo | Breve |

L’eccellenza italiana: scegliere la fonderia giusta

La scelta tra fusione in terra e in conchiglia dipende da fattori tecnici ed economici: il numero di pezzi da produrre, la complessità del disegno, le tolleranze richieste e il budget. Affidarsi a una fonderia di esperienza è fondamentale per essere guidati verso la soluzione tecnologica più adatta.

In Italia, la tradizione della fonderia si unisce all’innovazione tecnologica, creando poli di eccellenza riconosciuti a livello mondiale. Realtà come Modelleria Ferrieri rappresentano un esempio di questa competenza, padroneggiando con maestria entrambe le tecnologie. La loro capacità di analizzare le esigenze del cliente e di tradurle in componenti di alta qualità, che si tratti di un prototipo realizzato in terra o di una grande serie prodotta in conchiglia, testimonia un sapere artigianale evoluto in un processo industriale di altissima precisione.

Oltre la fusione: le fasi di finitura

Ottenere il getto grezzo è solo una parte del processo. Per arrivare al prodotto finito, sono necessarie diverse lavorazioni successive:

- Sbavatura e taglio: rimozione dei canali di colata e delle bave di fusione.

- Sabbiatura: un trattamento che uniforma la superficie del pezzo, pulendola da eventuali residui.

- Trattamenti termici: processi come la tempra o la bonifica, che modificano la struttura cristallina del metallo per migliorarne le proprietà meccaniche (durezza, resistenza).

- Lavorazioni meccaniche: operazioni di fresatura, tornitura o foratura eseguite con macchine a controllo numerico (CNC) per portare il pezzo alle quote dimensionali finali con la massima precisione.

Non esiste una tecnica migliore

La fusione dell’alluminio è un processo affascinante e complesso, un ponte tra la scienza dei materiali e l’ingegneria meccanica. Come abbiamo visto, non esiste una tecnica “migliore” in assoluto; esistono invece soluzioni ottimali per esigenze specifiche. La fusione in terra offre flessibilità e bassi costi iniziali, mentre la fusione in conchiglia garantisce precisione e ripetibilità per le grandi produzioni.

La vera differenza risiede nella capacità della fonderia di guidare il cliente, di padroneggiare la tecnologia e di curare ogni singola fase del processo, dalla progettazione dello stampo alle lavorazioni finali. È questa combinazione di conoscenza, esperienza e precisione che permette di trasformare una semplice massa di alluminio fuso in un componente perfetto, pronto a svolgere la sua funzione nel mondo.