Il pianeta dell’elettronica è in continuo movimento, sempre nell’occhio del ciclone di rivoluzioni tecnologiche pronte a velocizzare e ottimizzare tempi tecnici, sfruttando metodologie all’avanguardia. C’è un elemento che nel mondo dell’elettronica assume un’importanza centrale, ricoprendo un ruolo operativo di grande rilievo. Si tratta dei circuiti PCB, acronimo di Printed Circuit Board. Che cosa sono? In buona sostanza, rappresentano la parte hardware dei moderni sistemi informatici ed automatici.

Accessori hi-tech flessibili, smart e modulabili

In questo particolare settore il know-how degli operatori in azienda è un valore assoluto: l’Abc per restare sempre al passo con i tempi. Anche perché l’evoluzione tecnologica non si è mai arrestata né accenna a farlo, anzi. La rivoluzione è continua: cambiano sia i macchinari che le tecniche di assemblaggio, oltre che – soprattutto – i materiali. A richiedere la produzione di questi circuiti stampati è al giorno d’oggi una clientela imprenditoriale piuttosto trasversale. Ci sono realtà che hanno bisogno dei PCB e che si focalizzano nello specifico sulla robotica oppure sugli apparecchi di tipo elettromedicale. Ma i settori di riferimento sono molteplici, poiché molteplici sono le applicazioni nelle quali i PCB hanno ragion d’essere. Il motivo è presto detto, stiamo parlando di accessori hi-tech di grande flessibilità, modulabili anche in base alle specifiche necessità volta per volta.

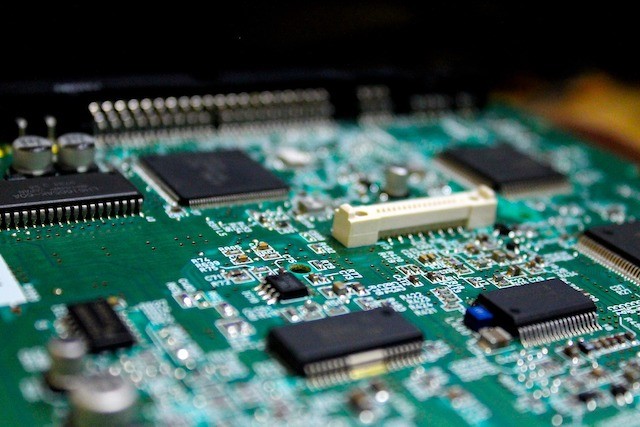

Quando pensiamo ai PCB stiamo facendo riferimento ai circuiti stampati, ovvero a quelle iconiche schede di colore blu, rosso o verde sulle quali è possibile trovare distinti componenti di tipo elettronico connessi tra loro. La connessione è resa possibile da alcune particolari linee argentate, ben visibili a occhio nudo: si tratta di piste conduttive che si incidono su un materiale non conduttivo. Grazie alla progettazione – e al continuo sviluppo – dei Printed Circuit Board, è stata resa possibile un’operazione cardine: la miniaturizzazione dei circuiti elettronici. Il fine ultimo di un circuito stampato PCB è quello di interconnettere e tenere uniti tutti quei componenti che – altrimenti – si dovrebbe procedere a collegare ricorrendo a dei cablaggi di tipo elettrico. Come accennato, infatti, l’obiettivo principale del PCB è ridurre gli ingombri e semplificare le realizzazioni.

L’importanza dell’intaglio e le tecniche più utilizzate

Normalmente il materiale al quale si ricorre come supporto è la vetronite ramata: si tratta di una piastra realizzata in fibra di vetro che viene coperta con uno strato metallico molto sottile. E’ proprio quest’ultimo ad essere successivamente intagliato, ricorrendo a due diverse tipologie di tecnica: la fotoincisione, che sfrutta l’azione di acidi e della luce, oppure la fresatura di tipo meccanico cioè quella particolare lavorazione industriale che si porta avanti con l’ausilio della fresa CNC (acronimo di Controllo Numerico Computerizzato). Serve una precisione altissima per far funzionare in maniera corretta dei componenti di così ridotte dimensioni. Grazie all’intaglio che si è ottenuto diventa possibile realizzare le necessarie ‘piste conduttive’, il cui compito sarà quello di connettere le varie parti del circuito. In estrema sintesi, è possibile dunque identificare i PCB come le schede sulle quali vengono impressi e saldati i diversi elementi che compongono il circuito elettronico. Quello che è possibile vedere con occhio umano molto spesso non è tutto, vi sono infatti circuiti stampati di particolare complessità le cui piste in superficie rappresentano una piccola parte delle connessioni di tipo elettrico. Sono in tal caso presenti anche altri strati interni, sempre nell’ottica di limitare gli ingombri e ridurre le dimensioni.

La creazione dei circuiti stampati, step by step

Le aziende che si occupano della produzione di circuiti stampati come Telma Circuiti, ogni volta che ricevono il relativo ordine mettono in atto un processo articolato che – comunque – inizia sempre con una consulenza di tipo preliminare che si porta avanti assieme al cliente (anche ricorrendo quando necessario al web). Il rapporto di collaborazione infatti è stretto e continua nelle varie fasi del procedimento. Il primo step che segue l’iniziale consulenza è quello della ‘pannellizzazione del circuito’, poi avviene la foratura meccanica (può raggiungere anche diametri estremamente piccoli) e ancora la linea chimica per i depositi galvanici. Anche il grado di resistenza al fuoco risulterà di grande interesse. C’è poi il passaggio dal reparto fotografico per impressionare il circuito d’immagine, oltre alla deposizione di stagno e ferro. I tempi tecnici (oltre che ovviamente quelli di consegna) vengono ridotti dall’impiego di macchinari industriali all’avanguardia della tecnica: sono programmati per portare a termine la maggior parte dei vari compiti operativi.

Alla base c’è uno schema elettrico, un disegno che riporta i diversi simboli di transistor, resistenze e condensatori: sono connessi da una serie di fitte linee che poi, alla fine, si trasformeranno nelle parti conduttive. C’è un passaggio che è davvero importante: occorre procedere cercando di evitare di creare ‘ponti’ nella disposizione di connessioni e componenti. Lo sviluppo del circuito stampato si basa sulla fotoincisione: il disegno avviene su uno stencil, per poi essere posizionato su una basetta ramata (verniciata ad hoc con il photoresist). Il trasferimento della porzione di materiale da tenere o rimuovere avviene attraverso la radiazione UV. Dopo l’asportazione del rame eccedente, si passa a pulitura e foratura. Il trattamento con ‘solder mask’ consentirà poi la produzione delle schede ricorrendo all’impiego dei macchinari industriali (durante la saldatura eviterà che lo stagno percorra le piste). A questo punto bisogna posizionare i rivetti per collegare i layer all’interno: questi ultimi si renderanno necessari per risolvere i ‘ponti’ che nella fase iniziale non è stato possibile sbrogliare. Il loro ruolo, essendo interni, è essenzialmente di supporto. Infine è tempo di procedere con la saldatura. Si utilizza una lega di stagno per il corretto fissaggio e la connessione elettrica.

Tra le principali funzioni svolte dai circuiti stampati, c’è in primis quella di supporto meccanico a componenti e accessori come i connettori (ciascun elemento trova una sua posizione geometrica ben precisa). Inoltre servono per completare la connessione tra i diversi componenti elettronici (si crea un circuito elettronico vero e proprio) e consentono la creazione di componenti elettronici passivi (possono essere a volte realizzati sul circuito induttori e condensatori).

In base al procedimento produttivo e alla tipologia di substrato, un circuito si può definire flessibile, rigido oppure formato da parti rigide connesse da sezioni flessibili. In base invece a quanti sono gli strati conduttivi presenti nel circuito si parla di monofaccia (uno strato), doppia faccia (due strati), multistrato (in genere ci sono dai 4 agli 8 strati).