Il metodo di saldatura elettrica per punti è molto simile a quello a resistenza; l’unica differenza consiste essenzialmente nel fatto che il circuito elettrico non tende a chiudersi attraverso le barre che devono essere unite, ma attraverso due elettrodi di rame, i quali vengono a contatto con le parti da unire, in genere costituite da degli organi in lamiera. Il passaggio della corrente elettrica va a determinare un riscaldamento all’estremità degli elettrodi e un forte riscaldamento in corrispondenza della giunzione.

Il metodo di saldatura elettrica per punti è molto simile a quello a resistenza; l’unica differenza consiste essenzialmente nel fatto che il circuito elettrico non tende a chiudersi attraverso le barre che devono essere unite, ma attraverso due elettrodi di rame, i quali vengono a contatto con le parti da unire, in genere costituite da degli organi in lamiera. Il passaggio della corrente elettrica va a determinare un riscaldamento all’estremità degli elettrodi e un forte riscaldamento in corrispondenza della giunzione.

Redazione

Redazione

La trafilatura delle barre e dei fili

La trafilatura non è altro che quel procedimento industriale che si basa essenzialmente sulla duttilità e che consiste nell’obbligare un filo di metallo a passare attraverso un foro di diametro lievemente inferiore a quello del filo: in questo modo il materiale si deforma allungandosi e assottigliandosi. La piastrina entro cui è ricavato il foro di passaggio viene detta di solito “trafila” o “filiera”. Quando la sezione di partenza è piuttosto considerevole, allora si parla di trafilatura delle barre.

La trafilatura non è altro che quel procedimento industriale che si basa essenzialmente sulla duttilità e che consiste nell’obbligare un filo di metallo a passare attraverso un foro di diametro lievemente inferiore a quello del filo: in questo modo il materiale si deforma allungandosi e assottigliandosi. La piastrina entro cui è ricavato il foro di passaggio viene detta di solito “trafila” o “filiera”. Quando la sezione di partenza è piuttosto considerevole, allora si parla di trafilatura delle barre.

Forme e misure commerciali dei materiali ferrosi

Il ferro che si ottiene tramite la pudellatura nel forno a riverbero viene diviso in pani del peso di circa quaranta chilogrammi: questi ultimi sono poi portati, ancora incandescenti, sotto l’azione di magli che ne fanno schizzare via le scorie. Si ottengono dunque delle mattonelle o “taglioli” di circa trenta chili. Le mattonelle stesse possono essere saldate insieme tra loro e formare dei pacchetti che raggiungono il peso di parecchi quintali. L’acciaio che si ottiene dal forno elettrico o al convertitore (Bessemer o Thomas per la precisione) o a forno Martin-Siemens, viene raccolto in degli appositi secchioni e quindi colato in degli stampi di ghisa (le cosiddette “lingottiere”) dai quali si ottengono appunto dei lingotti del peso di due o tre tonnellate.

Il ferro che si ottiene tramite la pudellatura nel forno a riverbero viene diviso in pani del peso di circa quaranta chilogrammi: questi ultimi sono poi portati, ancora incandescenti, sotto l’azione di magli che ne fanno schizzare via le scorie. Si ottengono dunque delle mattonelle o “taglioli” di circa trenta chili. Le mattonelle stesse possono essere saldate insieme tra loro e formare dei pacchetti che raggiungono il peso di parecchi quintali. L’acciaio che si ottiene dal forno elettrico o al convertitore (Bessemer o Thomas per la precisione) o a forno Martin-Siemens, viene raccolto in degli appositi secchioni e quindi colato in degli stampi di ghisa (le cosiddette “lingottiere”) dai quali si ottengono appunto dei lingotti del peso di due o tre tonnellate.

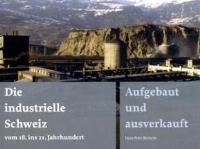

Hans-Peter Bartschi, il pioniere dell’archeologia industriale

Gran parte del patrimonio industriale che è presente in Svizzera assomiglia tanto a un ricordo lontano: le fabbriche più antiche, infatti, sono state demolite o fatte sparire, ma il rischio in questo modo è quello di cancellare un pezzo importante di storia economica e la nazione elvetica deve molto a questo suo passato se al giorno d’oggi può vantare un presente florido dal punto di vista finanziario. Per fortuna c’è chi si sta interessando a tutto questo, vale a dire l’architetto Hans-Peter Bartschi.

Gran parte del patrimonio industriale che è presente in Svizzera assomiglia tanto a un ricordo lontano: le fabbriche più antiche, infatti, sono state demolite o fatte sparire, ma il rischio in questo modo è quello di cancellare un pezzo importante di storia economica e la nazione elvetica deve molto a questo suo passato se al giorno d’oggi può vantare un presente florido dal punto di vista finanziario. Per fortuna c’è chi si sta interessando a tutto questo, vale a dire l’architetto Hans-Peter Bartschi.

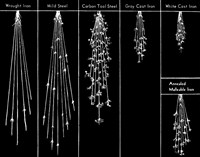

L’esame della scintilla per la ghisa

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

Lavorazione della ghisa: il forno a riverbero

Dalla ghisa di alto forno si può ottenere un ferro di tipo acciaioso, vale a dire un acciaio extradolce, il quale viene chiamato in maniera molto comune “ferro”, nonostante non si tratti di ferro puro: tutto questo avviene nel cosiddetto forno a riverbero, mentre l’operazione vera e propria prende il nome di puddellaggio (lo spunto è venuto dal verbo inglese to puddle, vale a dire “rimescolare”). Nel forno in questione, il focolare è separato dal letto di fusione da un muricciolo; il calore della combustione, inoltre, si riflette sulla massa di metallo per via della particolare curvatura della volta.

Dalla ghisa di alto forno si può ottenere un ferro di tipo acciaioso, vale a dire un acciaio extradolce, il quale viene chiamato in maniera molto comune “ferro”, nonostante non si tratti di ferro puro: tutto questo avviene nel cosiddetto forno a riverbero, mentre l’operazione vera e propria prende il nome di puddellaggio (lo spunto è venuto dal verbo inglese to puddle, vale a dire “rimescolare”). Nel forno in questione, il focolare è separato dal letto di fusione da un muricciolo; il calore della combustione, inoltre, si riflette sulla massa di metallo per via della particolare curvatura della volta.

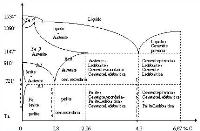

Industria siderurgica: il diagramma ferro-carbonio

Il diagramma ferro-carbonio consente di determinare in modo rapido le temperature a cui gli acciai e le ghise subiscono dei cambiamenti di stato: il tipico esempio che si fa è quello del passaggio dallo stato solido a quello liquido, ma non bisogna dimenticare neanche le modificazioni di tipo strutturale. In una scala orizzontale alla base del diagramma sono riportate le varie percentuali di carbonio che sono contenute nell’acciaio o nella ghisa; di conseguenza, il comportamento che assumerà il ferro puro sarà studiato lungo una linea verticale che passa per il punto zero della scala orizzontale.

Il diagramma ferro-carbonio consente di determinare in modo rapido le temperature a cui gli acciai e le ghise subiscono dei cambiamenti di stato: il tipico esempio che si fa è quello del passaggio dallo stato solido a quello liquido, ma non bisogna dimenticare neanche le modificazioni di tipo strutturale. In una scala orizzontale alla base del diagramma sono riportate le varie percentuali di carbonio che sono contenute nell’acciaio o nella ghisa; di conseguenza, il comportamento che assumerà il ferro puro sarà studiato lungo una linea verticale che passa per il punto zero della scala orizzontale.

Il pirometro ottico e quello termoelettrico

Il pirometro ottico a filamento scomparente permette di misurare la temperatura di trattamento termico andando a confrontare l’intensità luminosa del filamento incandescente di una lampada: quest’ultimo è collegato inoltre a un millivoltmetro, con lo sfondo che è costituito dalla figura incandescente del corpo di cui si vuole conoscere la temperatura. Bisogna infatti ricordare che l’intensità della luce delle radiazioni che sono emesse da un corpo incandescente è direttamente proporzionale alla sua temperatura.

Il pirometro ottico a filamento scomparente permette di misurare la temperatura di trattamento termico andando a confrontare l’intensità luminosa del filamento incandescente di una lampada: quest’ultimo è collegato inoltre a un millivoltmetro, con lo sfondo che è costituito dalla figura incandescente del corpo di cui si vuole conoscere la temperatura. Bisogna infatti ricordare che l’intensità della luce delle radiazioni che sono emesse da un corpo incandescente è direttamente proporzionale alla sua temperatura.

I forni industriali a bagno salino

Nei forni a bagno salino, il pezzo che è necessario lavorare viene riscaldato attraverso l’immersione in un apposito bagno di sali fusi, i quali sono in grado di proteggerlo dall’azione nociva che svolge l’ossigeno atmosferico. In molti casi, questi bagni di sale sono utili in qualità di mezzo di raffreddamento ad alta temperatura, un qualcosa di necessario per quel che concerne i trattamenti di tempra interrotta: quest’ultima (la si può definire anche “tempra termale”), viene perfezionata riscaldando il pezzo al di sopra della temperatura critica di trasformazione (tra i 750 e gli 850 gradi), raffreddandolo bruscamente e interrompendo il raffreddamento prima della formazione della struttura martensitica.

Nei forni a bagno salino, il pezzo che è necessario lavorare viene riscaldato attraverso l’immersione in un apposito bagno di sali fusi, i quali sono in grado di proteggerlo dall’azione nociva che svolge l’ossigeno atmosferico. In molti casi, questi bagni di sale sono utili in qualità di mezzo di raffreddamento ad alta temperatura, un qualcosa di necessario per quel che concerne i trattamenti di tempra interrotta: quest’ultima (la si può definire anche “tempra termale”), viene perfezionata riscaldando il pezzo al di sopra della temperatura critica di trasformazione (tra i 750 e gli 850 gradi), raffreddandolo bruscamente e interrompendo il raffreddamento prima della formazione della struttura martensitica.

I nuovi serbatoi industriali in estrusione rotativa di Formoplast

Tra le novità più interessanti che la Formoplast, colosso tedesco attivo nella progettazione e realizzazione di serbatoi di grandi dimensioni e capacità, figurano senza dubbio i serbatoi industriali in estrusione rotativa: questi ultimi, infatti, sono stati realizzati in polietilene ad alta densità molecolare (quello che di solito viene identificato con la sigla Pe-Hd), ma anche in polipropilene (PP), delle soluzioni più che adatte per contenere i liquidi più corrosivi e pericolosi.

Tra le novità più interessanti che la Formoplast, colosso tedesco attivo nella progettazione e realizzazione di serbatoi di grandi dimensioni e capacità, figurano senza dubbio i serbatoi industriali in estrusione rotativa: questi ultimi, infatti, sono stati realizzati in polietilene ad alta densità molecolare (quello che di solito viene identificato con la sigla Pe-Hd), ma anche in polipropilene (PP), delle soluzioni più che adatte per contenere i liquidi più corrosivi e pericolosi.