La concentrazione è una operazione tipica della chimica industriale, ma anche e soprattutto dell’industria mineraria. In effetti, si tratta del processo in base al quale vengono prese in considerazione delle masse rocciose che contengono minerali utili: lo scopo specifico è quello di separare questi ultimi dal materiale sterile e ottenere così i cosiddetti “concentrati”. L’operazione a cui si sta facendo riferimento prende anche il nome di “arricchimento”. Le tipologie possibili sono diverse, dunque è necessario elencarle in modo da capire le varie caratteristiche e le peculiarità. Anzitutto, si può accennare alla cernita a mano, ovvero la separazione a mano che avviene dopo la frantumazione della roccia dei pezzi che sono maggiormente mineralizzati rispetto a quelli sterili.

La concentrazione è una operazione tipica della chimica industriale, ma anche e soprattutto dell’industria mineraria. In effetti, si tratta del processo in base al quale vengono prese in considerazione delle masse rocciose che contengono minerali utili: lo scopo specifico è quello di separare questi ultimi dal materiale sterile e ottenere così i cosiddetti “concentrati”. L’operazione a cui si sta facendo riferimento prende anche il nome di “arricchimento”. Le tipologie possibili sono diverse, dunque è necessario elencarle in modo da capire le varie caratteristiche e le peculiarità. Anzitutto, si può accennare alla cernita a mano, ovvero la separazione a mano che avviene dopo la frantumazione della roccia dei pezzi che sono maggiormente mineralizzati rispetto a quelli sterili.

Prodotti industria metallurgica

Industria metallurgica: il difetto della segregazione

La segregazione è il difetto che spesso si può rilevare nei materiali che sono ottenuti per mezzo della fusione: in pratica, si tratta di una mancanza di omogeneità nella costituzione cristallina degli stessi. Quali sono le cause principali? Quando un metallo fuso comincia a solidificarsi, si formano tanti piccoli germi cristallini che vanno man mano aumentando di dimensione. Però, mentre la parte più interna di ogni singolo cristallo, la quale è quella che si forma per prima, è composta di un materiale molto puro, gli strati che si aggiungono in via progressiva risultano sempre più ricchi di impurità, quali carbonio, zolfo e fosforo. A questo primo difetto, inoltre, se ne aggiunge un altro, detto “grande segregazione”, il quale è dovuto principalmente al fatto che i primi cristalli si formano a contatto con le pareti della forma, in cui il raffreddamento è più rapido, e sono notevolmente puri, mentre le impurità vengono respinte verso il centro della forma dove il materiale è ancora liquido.

La segregazione è il difetto che spesso si può rilevare nei materiali che sono ottenuti per mezzo della fusione: in pratica, si tratta di una mancanza di omogeneità nella costituzione cristallina degli stessi. Quali sono le cause principali? Quando un metallo fuso comincia a solidificarsi, si formano tanti piccoli germi cristallini che vanno man mano aumentando di dimensione. Però, mentre la parte più interna di ogni singolo cristallo, la quale è quella che si forma per prima, è composta di un materiale molto puro, gli strati che si aggiungono in via progressiva risultano sempre più ricchi di impurità, quali carbonio, zolfo e fosforo. A questo primo difetto, inoltre, se ne aggiunge un altro, detto “grande segregazione”, il quale è dovuto principalmente al fatto che i primi cristalli si formano a contatto con le pareti della forma, in cui il raffreddamento è più rapido, e sono notevolmente puri, mentre le impurità vengono respinte verso il centro della forma dove il materiale è ancora liquido.

Leghe metalliche: l’uso industriale dell’Invar

L’Invar è quella lega metallica che contiene il 64% di ferro e il 36% di nichel. Quando si raggiunge una temperatura che può essere definita come “ordinaria”, essa tende ad assumere un coefficiente di dilatazione molto basso, dunque si può desumere che l’Invar va considerata come indilatabile per le applicazioni pratiche. Il tipico impiego industriale è quello che si riferisce agli strumenti di misura, agli apparecchi scientifici e ai pendoli per gli orologi. Tra l’altro, bisogna anche sottolineare come, oltre ai già citati ferro e nichel, siano presenti anche delle tracce di carbonio e cromo. La scoperta in questione si deve a un fisico di origine svizzera, il premio Nobel Charles Edouard Guillaume.

L’Invar è quella lega metallica che contiene il 64% di ferro e il 36% di nichel. Quando si raggiunge una temperatura che può essere definita come “ordinaria”, essa tende ad assumere un coefficiente di dilatazione molto basso, dunque si può desumere che l’Invar va considerata come indilatabile per le applicazioni pratiche. Il tipico impiego industriale è quello che si riferisce agli strumenti di misura, agli apparecchi scientifici e ai pendoli per gli orologi. Tra l’altro, bisogna anche sottolineare come, oltre ai già citati ferro e nichel, siano presenti anche delle tracce di carbonio e cromo. La scoperta in questione si deve a un fisico di origine svizzera, il premio Nobel Charles Edouard Guillaume.

Le soluzioni industriali offerte dal nichel e dal cromo

Il nichel e il cromo formano due tipi distinti di soluzioni solide: la prima di nichel nel cromo e la seconda di cromo nel nichel. Tra i due tipi in questione esiste una lacuna di miscibilità con formazione di un eutettico in corrispondenza del 53% di cromo. Le soluzioni solide possiedono lo stesso reticolo cristallino dei metalli solventi, mentre l’aggiunta del 5% di cromo fa sì che l’anomalia magnetica del nichel si manifesti a temperatura ordinaria. Le leghe di nichel-cromo, le quali a temperatura ordinaria arrivano a possedere un carico di rottura di mille chilogrammi per millimetro quadrato e oltre, conservano delle elevate caratteristiche meccaniche alle alte temperature, oltre a un’ottima resistenza alla corrosione a caldo, per cui vengono usate per la fabbricazione di cassette da cementazione e ricottura, di elementi di forni e di resistenze elettriche.

Il nichel e il cromo formano due tipi distinti di soluzioni solide: la prima di nichel nel cromo e la seconda di cromo nel nichel. Tra i due tipi in questione esiste una lacuna di miscibilità con formazione di un eutettico in corrispondenza del 53% di cromo. Le soluzioni solide possiedono lo stesso reticolo cristallino dei metalli solventi, mentre l’aggiunta del 5% di cromo fa sì che l’anomalia magnetica del nichel si manifesti a temperatura ordinaria. Le leghe di nichel-cromo, le quali a temperatura ordinaria arrivano a possedere un carico di rottura di mille chilogrammi per millimetro quadrato e oltre, conservano delle elevate caratteristiche meccaniche alle alte temperature, oltre a un’ottima resistenza alla corrosione a caldo, per cui vengono usate per la fabbricazione di cassette da cementazione e ricottura, di elementi di forni e di resistenze elettriche.

Il mercurio nell’industria metallurgica

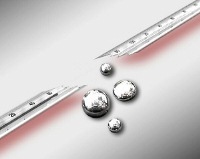

Il mercurio è un metallo conosciuto sin dai tempi più antichi, l’unico liquido che si presenta a temperatura ordinaria. Il suo rinvenimento può avvenire sia allo stato elementare, con il mercurio che è disperso sotto forma di goccioline molto piccole, nel suo minerale più importante, vale a dire il cinabro. C’è comunque da precisare che i minerali di mercurio sono davvero poco diffusi e quindi non sfruttabili in maniera ampia a livello industriale: se ne riscontrano quasi esclusivamente nel nostro paese, più precisamente nei pressi della zona del Monte Amiata, e in Spagna. Come avviene di preciso la sua estrazione? Si tratta di una operazione che è davvero semplice. Il minerale di mercurio, infatti, viene riscaldato all’interno di forni specifici in presenza di aria: il cinabro in tali condizioni riesce a fornire anidride solforosa e mercurio metallico in grande quantità.

Il mercurio è un metallo conosciuto sin dai tempi più antichi, l’unico liquido che si presenta a temperatura ordinaria. Il suo rinvenimento può avvenire sia allo stato elementare, con il mercurio che è disperso sotto forma di goccioline molto piccole, nel suo minerale più importante, vale a dire il cinabro. C’è comunque da precisare che i minerali di mercurio sono davvero poco diffusi e quindi non sfruttabili in maniera ampia a livello industriale: se ne riscontrano quasi esclusivamente nel nostro paese, più precisamente nei pressi della zona del Monte Amiata, e in Spagna. Come avviene di preciso la sua estrazione? Si tratta di una operazione che è davvero semplice. Il minerale di mercurio, infatti, viene riscaldato all’interno di forni specifici in presenza di aria: il cinabro in tali condizioni riesce a fornire anidride solforosa e mercurio metallico in grande quantità.

Il gruppo dei metalli alcalino-terrosi

Il termine “alcalino-terroso” che si usa per determinati metalli industriali sta a indicare che gli ossidi di questi stessi elementi sono rappresentati da sostanze quasi insolubili in acqua, vale a dire appunto “terrose”, ma contemporaneamente alcaline: quest’ultima caratteristica viene garantita dalle piccole quantità di ossido che tendono a sciogliersi sotto forma di idrato e questo è più che sufficiente per impartire all’acqua una reazione basica. Il berillio e il magnesio non sarebbero pertanto da considerarsi dei metalli alcalino-terrosi, dato che i loro ossidi non si sciolgono mai nell’acqua, una circostanza che viene richiesta invece in questo caso. Il magnesio ricorda addirittura per molte proprietà lo zinco, ma il fatto che esso rappresenta un metallo leggero e che i suoi composti si trovano di frequente associati a quelli del calcio, giustificano l’appartenenza a questo gruppo.

Il termine “alcalino-terroso” che si usa per determinati metalli industriali sta a indicare che gli ossidi di questi stessi elementi sono rappresentati da sostanze quasi insolubili in acqua, vale a dire appunto “terrose”, ma contemporaneamente alcaline: quest’ultima caratteristica viene garantita dalle piccole quantità di ossido che tendono a sciogliersi sotto forma di idrato e questo è più che sufficiente per impartire all’acqua una reazione basica. Il berillio e il magnesio non sarebbero pertanto da considerarsi dei metalli alcalino-terrosi, dato che i loro ossidi non si sciolgono mai nell’acqua, una circostanza che viene richiesta invece in questo caso. Il magnesio ricorda addirittura per molte proprietà lo zinco, ma il fatto che esso rappresenta un metallo leggero e che i suoi composti si trovano di frequente associati a quelli del calcio, giustificano l’appartenenza a questo gruppo.

Un metallo industriale utile per le leghe: il niobio

Il niobio è l’elemento metallico che può essere associato a tantalio sia nei minerali che nelle sue proprietà chimico-fisiche: il nome deriva dall’attribuzione che venne fatta nel 1844 dal chimico tedesco Rose prendendo spunto dalla dea Niobe, sorella di Tantalo. In realtà, esso venne scoperto ben prima, nel 1801 per la precisione, grazie al chimico inglese Charles Hatchett, il quale si accorse della sua presenza in un minerale della Nuova Inghilterra, tanto che inizialmente fu chiamato columbio; il nome niobio fu poi scelto in un congresso internazionale di chimici nel 1949, come unica denominazione dell’elemento in questione. Il metallo puro è molto simile all’acciaio e possiede una serie di proprietà che lo rendono estremamente utile come materiale strutturale; i suoi utilizzi, inoltre, sono aumentati dalla possibilità di formare delle leghe molto importanti.

Il niobio è l’elemento metallico che può essere associato a tantalio sia nei minerali che nelle sue proprietà chimico-fisiche: il nome deriva dall’attribuzione che venne fatta nel 1844 dal chimico tedesco Rose prendendo spunto dalla dea Niobe, sorella di Tantalo. In realtà, esso venne scoperto ben prima, nel 1801 per la precisione, grazie al chimico inglese Charles Hatchett, il quale si accorse della sua presenza in un minerale della Nuova Inghilterra, tanto che inizialmente fu chiamato columbio; il nome niobio fu poi scelto in un congresso internazionale di chimici nel 1949, come unica denominazione dell’elemento in questione. Il metallo puro è molto simile all’acciaio e possiede una serie di proprietà che lo rendono estremamente utile come materiale strutturale; i suoi utilizzi, inoltre, sono aumentati dalla possibilità di formare delle leghe molto importanti.

Estrazione e caratteristiche dello zinco

Quando si parla di zinco, bisogna subito precisare che quest’ultimo non si trova in nessun caso libero in natura. Sono vari i minerali più importanti che si possono tenere in considerazione in questo caso: si tratta, ad esempio, della blenda, vale a dire il solfuro di zinco, la smithsonite (l’altro nome che è stato affibbiato al carbonato di zinco) e la cosiddetta calamina (il silicato di zinco per la precisione). Come si procede all’estrazione di questo metallo così importante per l’industria? Anzitutto, si procede all’arrostimento della blenda stessa o alla calcinazione della smithsonite. In questa maniera si può riuscire a ottenere lo zinco o per via secca oppure per via elettrolitica.

Quando si parla di zinco, bisogna subito precisare che quest’ultimo non si trova in nessun caso libero in natura. Sono vari i minerali più importanti che si possono tenere in considerazione in questo caso: si tratta, ad esempio, della blenda, vale a dire il solfuro di zinco, la smithsonite (l’altro nome che è stato affibbiato al carbonato di zinco) e la cosiddetta calamina (il silicato di zinco per la precisione). Come si procede all’estrazione di questo metallo così importante per l’industria? Anzitutto, si procede all’arrostimento della blenda stessa o alla calcinazione della smithsonite. In questa maniera si può riuscire a ottenere lo zinco o per via secca oppure per via elettrolitica.

Metalli industriali: la cerussite

La cerussite è il minerale industriale che è essenzialmente costituito da carbonato di piombo: in pratica, esso rappresenta uno degli elementi metalliferi più importanti in assoluto per quel che concerne l’estrazione del piombo stesso, in particolare per il fatto che può arrivare a contenere fino oltre il 77% in peso del metallo in questione. Dove possiamo rinvenire nello specifico la cerussite? Quest’ultima è ben presente in grandi quantità nella parte superiore, più precisamente in una forma che è per la maggior parte ossidata, dei giacimenti di minerali di piombo, ma è anche abbondante in diversi paesi: l’esempio più importante viene fornito senza dubbio dagli Stati Uniti, con le minieri di Leadville (stato federale del Colorado) a farla da padrona.

La cerussite è il minerale industriale che è essenzialmente costituito da carbonato di piombo: in pratica, esso rappresenta uno degli elementi metalliferi più importanti in assoluto per quel che concerne l’estrazione del piombo stesso, in particolare per il fatto che può arrivare a contenere fino oltre il 77% in peso del metallo in questione. Dove possiamo rinvenire nello specifico la cerussite? Quest’ultima è ben presente in grandi quantità nella parte superiore, più precisamente in una forma che è per la maggior parte ossidata, dei giacimenti di minerali di piombo, ma è anche abbondante in diversi paesi: l’esempio più importante viene fornito senza dubbio dagli Stati Uniti, con le minieri di Leadville (stato federale del Colorado) a farla da padrona.

Leghe metalliche: l’utilità della decarburazione

La decarburazione consiste essenzialmente nell’eliminare il carbonio dalle leghe metalliche di ferro. Il processo in questione viene impiegato a livello industriale per la trasformazione, in particolare, della ghisa in acciaio e per la produzione della ghisa malleabile a cuore bianco. Quello che preme sottolineare, però, è che la decarburazione dell’acciaio avviene in maniera indiretta, in quanto in un primo momento l’ossigeno tende a reagire con il ferro, andando a formare l’ossido che va nella scoria. L’ossido di ferro, a sua volta, reagisce con il carbonio, provvedendo poi a liberare il ferro e formando l’ossido di carbonio. Quest’ultimo, essendo piuttosto gassoso, viene alla superficie del bagno creando il caratteristico ribollimento che favorisce il rimescolamento del liquido e il contatto tra la scoria ricca di ossido di ferro e il metallo.

La decarburazione consiste essenzialmente nell’eliminare il carbonio dalle leghe metalliche di ferro. Il processo in questione viene impiegato a livello industriale per la trasformazione, in particolare, della ghisa in acciaio e per la produzione della ghisa malleabile a cuore bianco. Quello che preme sottolineare, però, è che la decarburazione dell’acciaio avviene in maniera indiretta, in quanto in un primo momento l’ossigeno tende a reagire con il ferro, andando a formare l’ossido che va nella scoria. L’ossido di ferro, a sua volta, reagisce con il carbonio, provvedendo poi a liberare il ferro e formando l’ossido di carbonio. Quest’ultimo, essendo piuttosto gassoso, viene alla superficie del bagno creando il caratteristico ribollimento che favorisce il rimescolamento del liquido e il contatto tra la scoria ricca di ossido di ferro e il metallo.