La defosforazione è un processo che assume una certa rilevanza quando si parla di industria siderurgica. In effetti, con essa si elimina appunto il fosforo dal bagno liquido nel corso della fabbricazione dell’acciaio: l’elemento in questione, quando è contenuto in tenori superiori allo 0,4-0,6%, tende a provocare una notevole fragilità del metallo stesso, motivo per il quale è necessario andarlo a eliminare in misura pressoché totale. Il fosforo è contenuto nell’acciaio sotto forma di fosfuro di ferro, il quale poi reagisce con l’ossido di ferro che è contenuto nella scoria, formando anidride fosforica. Quest’ultima, a sua volta, reagisce con la calce formando il fosfato di calcio, il quale è un composto stabile e facilmente eliminabile con la scoria.

La defosforazione è un processo che assume una certa rilevanza quando si parla di industria siderurgica. In effetti, con essa si elimina appunto il fosforo dal bagno liquido nel corso della fabbricazione dell’acciaio: l’elemento in questione, quando è contenuto in tenori superiori allo 0,4-0,6%, tende a provocare una notevole fragilità del metallo stesso, motivo per il quale è necessario andarlo a eliminare in misura pressoché totale. Il fosforo è contenuto nell’acciaio sotto forma di fosfuro di ferro, il quale poi reagisce con l’ossido di ferro che è contenuto nella scoria, formando anidride fosforica. Quest’ultima, a sua volta, reagisce con la calce formando il fosfato di calcio, il quale è un composto stabile e facilmente eliminabile con la scoria.

Prodotti industria metallurgica

Metalli industriali: il disprosio

Il disprosio non è altro che un elemento chimico che appartiene al gruppo delle cosiddette terre rare, il che la dice lunga anche sulla sua diffusione: il peso atomico è pari a 162,50, mentre tra le caratteristiche principali bisogna sicuramente sottolineare il fatto che si tratta di un metallo duro e molto reattivo, essendo facilmente ossidato dall’aria e dall’acqua. Alla temperatura di -123 gradi centigradi esso diviene ferromagnetico, e a temperature molto basse acquista le proprietà dei superconduttori. A causa della presenza di elettroni dispari, lo ione trivalente è fortemente paramagnetico: l’ossido di disprosio e l’ossido di olmio sono infatti le sostanze più paramagnetiche che si conoscono.

Il disprosio non è altro che un elemento chimico che appartiene al gruppo delle cosiddette terre rare, il che la dice lunga anche sulla sua diffusione: il peso atomico è pari a 162,50, mentre tra le caratteristiche principali bisogna sicuramente sottolineare il fatto che si tratta di un metallo duro e molto reattivo, essendo facilmente ossidato dall’aria e dall’acqua. Alla temperatura di -123 gradi centigradi esso diviene ferromagnetico, e a temperature molto basse acquista le proprietà dei superconduttori. A causa della presenza di elettroni dispari, lo ione trivalente è fortemente paramagnetico: l’ossido di disprosio e l’ossido di olmio sono infatti le sostanze più paramagnetiche che si conoscono.

Elementi chimici metallici: il platino

Il platino è uno degli elementi metallici più celebri, con il suo tipico aspetto bianco-argenteo e le sue caratteristiche che lo rendono così prezioso: si tratta, infatti, del metallo più utilizzato tra quelli del gruppo del platino, con l’utilità che è dovuta in larga misura alla sua resistenza alla corrosione e all’attacco degli agenti chimici, oltre all’elevato punto di fusione (circa 1770 gradi per la precisione). Una volta scaldato a calor bianco in presenza di aria, esso riesce a mantenere la sua lucentezza dal punto di vista metallico; non viene ossidato da nessun tipo di acido, ma può essere comunque disciolto in acqua ragia (la miscela di acido cloridrico e acido nitrico concentrati). A causa della sua alta temperatura di fusione, il platino non può essere però lavorato in maniera molto agevole per colata.

Il platino è uno degli elementi metallici più celebri, con il suo tipico aspetto bianco-argenteo e le sue caratteristiche che lo rendono così prezioso: si tratta, infatti, del metallo più utilizzato tra quelli del gruppo del platino, con l’utilità che è dovuta in larga misura alla sua resistenza alla corrosione e all’attacco degli agenti chimici, oltre all’elevato punto di fusione (circa 1770 gradi per la precisione). Una volta scaldato a calor bianco in presenza di aria, esso riesce a mantenere la sua lucentezza dal punto di vista metallico; non viene ossidato da nessun tipo di acido, ma può essere comunque disciolto in acqua ragia (la miscela di acido cloridrico e acido nitrico concentrati). A causa della sua alta temperatura di fusione, il platino non può essere però lavorato in maniera molto agevole per colata.

Industria metallurgica: il risucchio dei getti

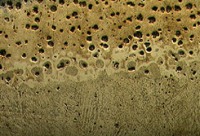

Il risucchio è quella cavità metallica che si viene a creare alla superficie dei getti per effetto del ritiro del metallo nel corso della sua solidificazione. In effetti, quando si versa il metallo fuso in una forma o in una lingottiera, in un primo momento si solidifica la parte a contatto con le pareti e soltanto dopo quella all’interno del getto. In questo modo, si verifica una migrazione del metallo fuso verso la periferia che è già solidificata, con la formazione di una cavità nello strato superficiale. In aggiunta, bisogna sottolineare che quando all’interno del getto a una certa profondità si viene a formare una grossa soffiatura (nelle fasi precedenti per la precisione), la pressione atmosferica può ulteriormente incurvare la superficie del getto stesso o addirittura determinarne lo sfondamento.

Il risucchio è quella cavità metallica che si viene a creare alla superficie dei getti per effetto del ritiro del metallo nel corso della sua solidificazione. In effetti, quando si versa il metallo fuso in una forma o in una lingottiera, in un primo momento si solidifica la parte a contatto con le pareti e soltanto dopo quella all’interno del getto. In questo modo, si verifica una migrazione del metallo fuso verso la periferia che è già solidificata, con la formazione di una cavità nello strato superficiale. In aggiunta, bisogna sottolineare che quando all’interno del getto a una certa profondità si viene a formare una grossa soffiatura (nelle fasi precedenti per la precisione), la pressione atmosferica può ulteriormente incurvare la superficie del getto stesso o addirittura determinarne lo sfondamento.

La storia industriale del manganese

Il manganese è il metallo che appartiene al primo periodo della categoria di transizione del sistema periodico: la loro collocazione è compresa tra il ferro e il cromo. L’identificazione come elemento fu per opera del grande chimico svedese Carl Wilhelm Scheele, il quale nel 1774 durante alcuni suoi studi analitici sulla pirolusite (un minerale composto fondamentale da biossido di manganese) e fu isolato nello stesso anno da un suo assistente, Gahn. L’importanza commerciale dell’elemento è legata al processo di conversione in acciaio della ghisa, nei convertitori Bessemer. Nel 1856, invece, fu scoperto che attraverso delle controllate aggiunte di manganese alla ghisa poteva essere regolato il processo di deossidazione e il contenuto di zolfo dell’acciaio finale.

Il manganese è il metallo che appartiene al primo periodo della categoria di transizione del sistema periodico: la loro collocazione è compresa tra il ferro e il cromo. L’identificazione come elemento fu per opera del grande chimico svedese Carl Wilhelm Scheele, il quale nel 1774 durante alcuni suoi studi analitici sulla pirolusite (un minerale composto fondamentale da biossido di manganese) e fu isolato nello stesso anno da un suo assistente, Gahn. L’importanza commerciale dell’elemento è legata al processo di conversione in acciaio della ghisa, nei convertitori Bessemer. Nel 1856, invece, fu scoperto che attraverso delle controllate aggiunte di manganese alla ghisa poteva essere regolato il processo di deossidazione e il contenuto di zolfo dell’acciaio finale.

Leghe metalliche: la miscela della ledeburite

La ledeburite è il nome che viene assegnato in ambito metallurgico all’eutettico (la miscela di sostanze per intenderci) della lega composta dal ferro e dal carbonio: in pratica, questo insieme di sostanze contiene il 4,3% di carbonio e tutto il resto viene riservato al ferro, il quale è, di conseguenza, dominante. La ledeburite si tende a formare nel corso della solidificazione, quando si ha a che fare con condizioni precise di metastabilità (la condizione di equilibrio sancita dalla fisica) delle leghe che contengono usualmente il carbonio in misura superiore all’1,7%. In quest’ultimo caso, si parla molto più propriamente e genericamente di “ghise bianche”, le quali beneficiano di una temperatura molto elevata, pari a circa 1145 gradi.

La ledeburite è il nome che viene assegnato in ambito metallurgico all’eutettico (la miscela di sostanze per intenderci) della lega composta dal ferro e dal carbonio: in pratica, questo insieme di sostanze contiene il 4,3% di carbonio e tutto il resto viene riservato al ferro, il quale è, di conseguenza, dominante. La ledeburite si tende a formare nel corso della solidificazione, quando si ha a che fare con condizioni precise di metastabilità (la condizione di equilibrio sancita dalla fisica) delle leghe che contengono usualmente il carbonio in misura superiore all’1,7%. In quest’ultimo caso, si parla molto più propriamente e genericamente di “ghise bianche”, le quali beneficiano di una temperatura molto elevata, pari a circa 1145 gradi.

Asportazioni di metalli industriali: la tranciatura chimica

Quando si parla di tranciature chimiche si intendono solitamente quelle asportazioni controllate di metalli industriali attraverso delle soluzioni adatte a dissolvere gli stessi: il merito di tutto questo risiede sostanzialmente nell’azione combinata dal punto di vista fisico e quello chimico. Andando infatti a lavorare una superficie metallica, l’azione della soluzione chimica in questione deve essere controllata in modo costante e in due direzioni specifiche. Si tratta, nel dettaglio, della superficie che va in ogni caso asportata e della profondità del taglio chimico. Quest’ultima, poi, può essere perfettamente controllata variando la natura della soluzione con cui si ha a che fare, oltre alla sua temperatura e al metodo (immersione, spruzzo e aspersione).

Quando si parla di tranciature chimiche si intendono solitamente quelle asportazioni controllate di metalli industriali attraverso delle soluzioni adatte a dissolvere gli stessi: il merito di tutto questo risiede sostanzialmente nell’azione combinata dal punto di vista fisico e quello chimico. Andando infatti a lavorare una superficie metallica, l’azione della soluzione chimica in questione deve essere controllata in modo costante e in due direzioni specifiche. Si tratta, nel dettaglio, della superficie che va in ogni caso asportata e della profondità del taglio chimico. Quest’ultima, poi, può essere perfettamente controllata variando la natura della soluzione con cui si ha a che fare, oltre alla sua temperatura e al metodo (immersione, spruzzo e aspersione).

Tecniche industriali per metalli: la coestrusione

La coestrusione è la tecnica meccanica con cui si dà luogo all’estrusione simultanea di due o più metalli, vale a dire la deformazione plastica per la produzione costante: essa consente quindi di fabbricare dei prodotti di alta qualità come ad esempio i profilati, le verghe e i tubi di un metallo ricoperto con uno strato di un altro metallo, oppure, in alternativa, profilati nei quali un materiale segue l’altro come nei giunti tubolari fra metalli diversi. Nella coestrusione di metalli diversi è anche necessario che essi, alla temperatura di estrusione, abbiano una rigidità pressoché uguale. Con degli speciali accorgimenti, inoltre, si ottengono dei buoni risultati con metalli di rigidezza molto diversa, come l’acciaio inossidabile e l’alluminio.

La coestrusione è la tecnica meccanica con cui si dà luogo all’estrusione simultanea di due o più metalli, vale a dire la deformazione plastica per la produzione costante: essa consente quindi di fabbricare dei prodotti di alta qualità come ad esempio i profilati, le verghe e i tubi di un metallo ricoperto con uno strato di un altro metallo, oppure, in alternativa, profilati nei quali un materiale segue l’altro come nei giunti tubolari fra metalli diversi. Nella coestrusione di metalli diversi è anche necessario che essi, alla temperatura di estrusione, abbiano una rigidità pressoché uguale. Con degli speciali accorgimenti, inoltre, si ottengono dei buoni risultati con metalli di rigidezza molto diversa, come l’acciaio inossidabile e l’alluminio.

Leghe metalliche: la cementite

La cementite è un prodotto industriale di cui si parla poco, ma che ha degli utilizzi molto interessanti e vari. In effetti, si tratta di un carburo di ferro che è composto in larga misura dal ferro (la quota complessiva supera addirittura il 93%) e per il resto da carbonio (una quota variabile tra il 6 e il 7%). Come si può intuire piuttosto facilmente, il metallo in questione non è altro che un costituente delle leghe del ferro col carbonio; tra l’altro, la sua denominazione vera e propria può anche cambiare e si può parlare di cementite primaria quando essa va a separarsi direttamente dalla fase liquida, così come avviene nel caso del raffreddamento delle ghise, vale a dire di quelle leghe che hanno un tenore di carbonio che è superiore all’1,78%.

La cementite è un prodotto industriale di cui si parla poco, ma che ha degli utilizzi molto interessanti e vari. In effetti, si tratta di un carburo di ferro che è composto in larga misura dal ferro (la quota complessiva supera addirittura il 93%) e per il resto da carbonio (una quota variabile tra il 6 e il 7%). Come si può intuire piuttosto facilmente, il metallo in questione non è altro che un costituente delle leghe del ferro col carbonio; tra l’altro, la sua denominazione vera e propria può anche cambiare e si può parlare di cementite primaria quando essa va a separarsi direttamente dalla fase liquida, così come avviene nel caso del raffreddamento delle ghise, vale a dire di quelle leghe che hanno un tenore di carbonio che è superiore all’1,78%.

Stagno e zinco: la corronizzazione metallica

La corronizzazione è uno dei fenomeni più diffusi per quel che concerne i metalli industriali. In pratica, si tratta della deposizione galvanica (la galvanizzazione è il processo elletrolitico con cui si ricopre un oggetto con uno strato sottile di metallo) di zinco su uno strato di nichel che è stato depositato in precedenza: l’obiettivo dell’intera operazione è quello di eliminare il più possibile la porosità dello strato in questione, onde evitare problemi futuri nella lavorazione del metallo. Una volta che lo stagno, ma anche lo zinco si presta benissimo a questa fattispecie, è stato depositato sul nichel, si va a riscaldare a temperatura superiore a quella di fusione del metallo più fusibile, il quale va così a ostruire i pori che sono presenti nel nichel.

La corronizzazione è uno dei fenomeni più diffusi per quel che concerne i metalli industriali. In pratica, si tratta della deposizione galvanica (la galvanizzazione è il processo elletrolitico con cui si ricopre un oggetto con uno strato sottile di metallo) di zinco su uno strato di nichel che è stato depositato in precedenza: l’obiettivo dell’intera operazione è quello di eliminare il più possibile la porosità dello strato in questione, onde evitare problemi futuri nella lavorazione del metallo. Una volta che lo stagno, ma anche lo zinco si presta benissimo a questa fattispecie, è stato depositato sul nichel, si va a riscaldare a temperatura superiore a quella di fusione del metallo più fusibile, il quale va così a ostruire i pori che sono presenti nel nichel.