La sabbiatura rappresenta la pulitura della superficie di getti o parti metalliche attraverso la sabbia quarzosa lanciata a forte velocità. Questa operazione viene eseguita con delle macchine apposite, le quali assumono appunto il nome di sabbiatrici. Di solito, il lancio della sabbia avviene per mezzo di aria compressa con valore della pressione dipendente dal materiale da trattare. Le macchine in questione, inoltre, possono essere di diverso tipo, come ad esempio ad aspirazione, a compressione, a gravità e anche accoppiate. La sabbia a spigoli vivi ha la indubbia capacità di produrre sulla superficie da pulire una forte azione abrasiva.

La sabbiatura rappresenta la pulitura della superficie di getti o parti metalliche attraverso la sabbia quarzosa lanciata a forte velocità. Questa operazione viene eseguita con delle macchine apposite, le quali assumono appunto il nome di sabbiatrici. Di solito, il lancio della sabbia avviene per mezzo di aria compressa con valore della pressione dipendente dal materiale da trattare. Le macchine in questione, inoltre, possono essere di diverso tipo, come ad esempio ad aspirazione, a compressione, a gravità e anche accoppiate. La sabbia a spigoli vivi ha la indubbia capacità di produrre sulla superficie da pulire una forte azione abrasiva.

Prodotti industria metallurgica

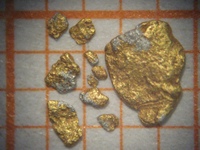

Industria metallurgica: il processo di amalgamazione

L’amalgamazione è il processo dell’industria metallurgica che un tempo veniva usato in maniera molto diffusa per riuscire a estrarre l’oro e l’argento dai loro minerali per mezzo del mercurio. Tutto questo è possibile per un motivo ben preciso, dato che il mercurio stesso va a “bagnare” ed aderire in modo perfetto all’oro e all’argento metallico, formando così degli amalgami pastosi (da qui il nome del processo stesso) o liquidi di colore argenteo. Nel corso del processo di amalgamazione, inoltre, i minerali dell’oro e dell’argento (questi ultimi contengono gli elementi appena menzionati allo stato metallico) vengono macinati in maniera molto fine, dispersi all’interno dell’acqua e mescolati con il mercurio sotto una violenta agitazione, in modo tale che il mercurio possa avere la possibilità di formare delle minute goccioline in grado di penetrare bene le particelle del minerale.

L’amalgamazione è il processo dell’industria metallurgica che un tempo veniva usato in maniera molto diffusa per riuscire a estrarre l’oro e l’argento dai loro minerali per mezzo del mercurio. Tutto questo è possibile per un motivo ben preciso, dato che il mercurio stesso va a “bagnare” ed aderire in modo perfetto all’oro e all’argento metallico, formando così degli amalgami pastosi (da qui il nome del processo stesso) o liquidi di colore argenteo. Nel corso del processo di amalgamazione, inoltre, i minerali dell’oro e dell’argento (questi ultimi contengono gli elementi appena menzionati allo stato metallico) vengono macinati in maniera molto fine, dispersi all’interno dell’acqua e mescolati con il mercurio sotto una violenta agitazione, in modo tale che il mercurio possa avere la possibilità di formare delle minute goccioline in grado di penetrare bene le particelle del minerale.

L’argentatura degli oggetti in metallo

L’argentatura è il trattamento a cui vengono sottoposti alcuni oggetti in metallo e non: in pratica, esso consiste essenzialmente nel rivestire questi stessi oggetti di un sottile strato di argento, così come suggerisce il nome. L’argentatura si esegue di solito per via elettrolitica e le soluzioni usate con maggiore frequenza hanno come costituenti essenziali il cianuro d’argento e il cianuro di potassio in eccesso. Il complesso cianidrico dell’argento si dissocia, andando a liberare gli ioni argento, secondo delle reazioni chimiche ben precise. La concentrazione degli ioni argento in queste soluzioni risulta piuttosto elevata e quindi, a meno che la concentrazione di ioni cianuro non sia mantenuta ad un alto livello, l’argento potrebbe depositarsi in maniera spontanea (senza alcun bisogno di elettrolisi) anche sui metalli che sono relativamente nobili, come ad esempio il rame o le sue leghe industriali.

L’argentatura è il trattamento a cui vengono sottoposti alcuni oggetti in metallo e non: in pratica, esso consiste essenzialmente nel rivestire questi stessi oggetti di un sottile strato di argento, così come suggerisce il nome. L’argentatura si esegue di solito per via elettrolitica e le soluzioni usate con maggiore frequenza hanno come costituenti essenziali il cianuro d’argento e il cianuro di potassio in eccesso. Il complesso cianidrico dell’argento si dissocia, andando a liberare gli ioni argento, secondo delle reazioni chimiche ben precise. La concentrazione degli ioni argento in queste soluzioni risulta piuttosto elevata e quindi, a meno che la concentrazione di ioni cianuro non sia mantenuta ad un alto livello, l’argento potrebbe depositarsi in maniera spontanea (senza alcun bisogno di elettrolisi) anche sui metalli che sono relativamente nobili, come ad esempio il rame o le sue leghe industriali.

Metalli industriali: il sodio

Il sodio è l’elemento chimico di simbolo Na, numero atomico 11 e una densità di 0,97 grammi per centimetro cubo: il punto di fusione in questo caso è pari a 97,5 gradi, senza dimenticare che l’ebollizione si raggiunge a 883 gradi. Si sta parlando di uno dei principali metalli alcalini, tanto che se ne conoscono cinque isotopi instabili. Questo metallo industriale è di colore bianco-argenteo e può essere tagliato e fuso in maniera piuttosto agevole. La sua ossidazione, inoltre, avviene in modo istantaneo a causa dell’esposizione all’aria, mentre non bisogna dimenticare la reazione violenta che si ha con l’acqua, visto che poi si dà origine a idrossido di sodio e idrogeno. Proprio per queste ragioni, esso deve essere conservato sotto petrolio.

Il sodio è l’elemento chimico di simbolo Na, numero atomico 11 e una densità di 0,97 grammi per centimetro cubo: il punto di fusione in questo caso è pari a 97,5 gradi, senza dimenticare che l’ebollizione si raggiunge a 883 gradi. Si sta parlando di uno dei principali metalli alcalini, tanto che se ne conoscono cinque isotopi instabili. Questo metallo industriale è di colore bianco-argenteo e può essere tagliato e fuso in maniera piuttosto agevole. La sua ossidazione, inoltre, avviene in modo istantaneo a causa dell’esposizione all’aria, mentre non bisogna dimenticare la reazione violenta che si ha con l’acqua, visto che poi si dà origine a idrossido di sodio e idrogeno. Proprio per queste ragioni, esso deve essere conservato sotto petrolio.

Industria metallurgica: la cromatazione

La cromatazione è il trattamento superficiale che molte industrie adottano per quel che riguarda alcuni tipi di metalli: l’obiettivo che si intende perseguire in questo modo è quello di dar vita a uno strato protettivo di cromati e bicromati (si ottengono dalla cromite, calcinando in forni rotativi il minerale dopo averlo macinato, con carbonato sodico e calcio) che sia davvero efficace contro gli effetti della corrosione e che, allo stesso tempo, sia dotato anche di certe colorazioni, così da conferire all’oggetto ricoperto dei requisiti estetici piuttosto particolari e caratteristici. Lo strato in questione, il quale ha uno spessore di qualche decimo di micron, rappresenta perfino un ottimo supporto per una eventuale e successiva verniciatura industriale, dato che ne migliora senza dubbio l’aderenza.

La cromatazione è il trattamento superficiale che molte industrie adottano per quel che riguarda alcuni tipi di metalli: l’obiettivo che si intende perseguire in questo modo è quello di dar vita a uno strato protettivo di cromati e bicromati (si ottengono dalla cromite, calcinando in forni rotativi il minerale dopo averlo macinato, con carbonato sodico e calcio) che sia davvero efficace contro gli effetti della corrosione e che, allo stesso tempo, sia dotato anche di certe colorazioni, così da conferire all’oggetto ricoperto dei requisiti estetici piuttosto particolari e caratteristici. Lo strato in questione, il quale ha uno spessore di qualche decimo di micron, rappresenta perfino un ottimo supporto per una eventuale e successiva verniciatura industriale, dato che ne migliora senza dubbio l’aderenza.

La fiamma ossidrica e la lavorazione dei metalli

La fiamma ossidrica si ottiene a livello industriale facendo bruciare insieme l’ossigeno e l’idrogeno in un apposito cannello: quest’ultimo, a sua volta, è costituito da due tubi distinti che riescono a portare in maniera separata i due gas fino alla fiamma. La combustione che si ricava in questo modo produce del vapore d’acqua, realizzando così una temperatura che arriva anche ai 2.300 gradi. Volendo essere ancora più precisi, c’è da dire che il cannello in questione si caratterizza per il suo ugello molto semplice in cui convergono appunto i condotti dei due gas. Comunque, non sono necessarie grandi precauzioni, come invece accade nel caso del cannello ossiacetilenico, visto che la miscela di ossigeno e idrogeno non è facilmente esplosiva, senza dimenticare il fatto che i gas, essendo molto compressi, si muovono nei canali e giungono al becco per virtù propria.

La fiamma ossidrica si ottiene a livello industriale facendo bruciare insieme l’ossigeno e l’idrogeno in un apposito cannello: quest’ultimo, a sua volta, è costituito da due tubi distinti che riescono a portare in maniera separata i due gas fino alla fiamma. La combustione che si ricava in questo modo produce del vapore d’acqua, realizzando così una temperatura che arriva anche ai 2.300 gradi. Volendo essere ancora più precisi, c’è da dire che il cannello in questione si caratterizza per il suo ugello molto semplice in cui convergono appunto i condotti dei due gas. Comunque, non sono necessarie grandi precauzioni, come invece accade nel caso del cannello ossiacetilenico, visto che la miscela di ossigeno e idrogeno non è facilmente esplosiva, senza dimenticare il fatto che i gas, essendo molto compressi, si muovono nei canali e giungono al becco per virtù propria.

Leghe metalliche industriali: l’ottone

L’ottone non è altro che la lega del rame con lo zinco che presenta un tenore relativo a quest’ultimo non superiore ai cinquanta punti percentuali circa. In ogni caso in cui lo si ritiene possibile e fattibile, esso viene impiegato in sostituzione del rame e del bronzo: il motivo è presto detto, in effetti questa lega presenta una notevole proporzione di zinco, un metallo che vanta uno dei costi più bassi in assoluto dal punto di vista economico, anche se poi ha anche delle caratteristiche meccaniche che si possono paragonare agli altri due e in taluni casi perfino superiori. Il rame e lo zinco tendono a formare delle strutture cristalline piuttosto interessanti, alcune delle quali sono stabili solo in presenza di una temperatura molto alta, mentre altre lo sono anche con una temperatura che può essere definita come “ordinaria”.

L’ottone non è altro che la lega del rame con lo zinco che presenta un tenore relativo a quest’ultimo non superiore ai cinquanta punti percentuali circa. In ogni caso in cui lo si ritiene possibile e fattibile, esso viene impiegato in sostituzione del rame e del bronzo: il motivo è presto detto, in effetti questa lega presenta una notevole proporzione di zinco, un metallo che vanta uno dei costi più bassi in assoluto dal punto di vista economico, anche se poi ha anche delle caratteristiche meccaniche che si possono paragonare agli altri due e in taluni casi perfino superiori. Il rame e lo zinco tendono a formare delle strutture cristalline piuttosto interessanti, alcune delle quali sono stabili solo in presenza di una temperatura molto alta, mentre altre lo sono anche con una temperatura che può essere definita come “ordinaria”.

Il fenomeno della liquazione delle leghe metalliche

La liquazione è uno dei fenomeni più nocivi che si possano verificare e che spesso è collegato al momento della solidificazione delle leghe in metallo: in particolare, esso è dovuto al fatto che i metalli industriali in questione non tendono a solidificarsi in modo contemporaneo in tutta la massa, ma in maniera del tutto opposta. Che cosa succede per la precisione? Avviene che le parti che sono coinvolte in questa stessa solidificazione per prime in ordine temporale risultano notevolmente pure. Al contrario, quelle che subiscono lo stesso processo a cui si sta facendo riferimento sono più inquinate per effetto delle scorie.

La liquazione è uno dei fenomeni più nocivi che si possano verificare e che spesso è collegato al momento della solidificazione delle leghe in metallo: in particolare, esso è dovuto al fatto che i metalli industriali in questione non tendono a solidificarsi in modo contemporaneo in tutta la massa, ma in maniera del tutto opposta. Che cosa succede per la precisione? Avviene che le parti che sono coinvolte in questa stessa solidificazione per prime in ordine temporale risultano notevolmente pure. Al contrario, quelle che subiscono lo stesso processo a cui si sta facendo riferimento sono più inquinate per effetto delle scorie.

Industria metallurgica: la lingottiera

La lingottiera è un elemento più che utile per quel che concerne l’industria metallurgica: si sta parlando infatti dello stampo in cui si colano i metalli fusi per ottenere, dopo che la solidificazione è giunta alla sua fase finale, dei blocchi che siano relativamente maneggevoli: il peso di questi ultimi può variare da pochi grammi in relazione ai metalli preziosi ad alcune decine di tonnellate nel caso dell’acciaio. Le lingottiere sono fatte di materiali molto diversi tra loro, ma il più comune è senza dubbio la ghisa, anche se non vengono disdegnati gli impieghi di bronzo, acciaio e terre refrattarie. Anche le forme delle lingottiere sono piuttosto variabili.

La lingottiera è un elemento più che utile per quel che concerne l’industria metallurgica: si sta parlando infatti dello stampo in cui si colano i metalli fusi per ottenere, dopo che la solidificazione è giunta alla sua fase finale, dei blocchi che siano relativamente maneggevoli: il peso di questi ultimi può variare da pochi grammi in relazione ai metalli preziosi ad alcune decine di tonnellate nel caso dell’acciaio. Le lingottiere sono fatte di materiali molto diversi tra loro, ma il più comune è senza dubbio la ghisa, anche se non vengono disdegnati gli impieghi di bronzo, acciaio e terre refrattarie. Anche le forme delle lingottiere sono piuttosto variabili.

Metalli industriali: contratti futures in deciso ribasso

I metalli industriali si sono caratterizzati in quest’ultima settimana per i loro declini in contemporanea: si tratta della conseguenza inevitabile del debole report relativo agli ordini americani per i beni durevoli, senza dimenticare i segnali negativi che sono giunti dalla Gran Bretagna, con una minore crescita economica. Gli investitori, inoltre, guardano con preoccupazione all’economia globale, soprattutto dopo gli ultimi rallentamenti mostrati dalla Cina. In effetti, l’ex Impero Celeste rappresenta il maggior importatore in assoluto per quel che concerne le materie prime, dunque non potevano non registrarsi delle quotazioni di questo tipo.

I metalli industriali si sono caratterizzati in quest’ultima settimana per i loro declini in contemporanea: si tratta della conseguenza inevitabile del debole report relativo agli ordini americani per i beni durevoli, senza dimenticare i segnali negativi che sono giunti dalla Gran Bretagna, con una minore crescita economica. Gli investitori, inoltre, guardano con preoccupazione all’economia globale, soprattutto dopo gli ultimi rallentamenti mostrati dalla Cina. In effetti, l’ex Impero Celeste rappresenta il maggior importatore in assoluto per quel che concerne le materie prime, dunque non potevano non registrarsi delle quotazioni di questo tipo.