L’incromatura è il processo industriale di cementazione che si avvale, come suggerisce il nome stesso, del cromo: quest’ultimo, infatti, viene sfruttato per conferire agli acciai comuni una elevata durezza superficiale, oltre alla possibilità di lucidatura in modo da renderli paragonabili, per le prestazioni che possono essere ottenute, agli acciai inossidabili. Il più antico processo risale al 1936 e consiste nel far agire sul materiale ferroso un alogenuro volatile del cromo, in presenza di un riducente che ne permetta la trasformazione in metallo vero e proprio. Un altro processo, oggi industrialmente più utilizzato, è quello che prende il nome di “alfatizzazione”.

L’incromatura è il processo industriale di cementazione che si avvale, come suggerisce il nome stesso, del cromo: quest’ultimo, infatti, viene sfruttato per conferire agli acciai comuni una elevata durezza superficiale, oltre alla possibilità di lucidatura in modo da renderli paragonabili, per le prestazioni che possono essere ottenute, agli acciai inossidabili. Il più antico processo risale al 1936 e consiste nel far agire sul materiale ferroso un alogenuro volatile del cromo, in presenza di un riducente che ne permetta la trasformazione in metallo vero e proprio. Un altro processo, oggi industrialmente più utilizzato, è quello che prende il nome di “alfatizzazione”.

Prodotti industria metallurgica

Industria siderurgica: l’estrazione e la produzione del ferro

Il ferro è contenuto in numerosi minerali che per essere utilizzabili dal punto di vista industriale devono contenere almeno il 40% del metallo stesso. Dei vari minerali in questione, quelli da sfruttare in modo diretto in ambito siderurgico sono senza dubbio gli ossidi anidri, o idratati; i carbonati, invece, devono essere preventivamente arrostiti e trasformati in ossidi, lo stesso trattamento che ricevono i solfuri. I minerali industrialmente più importanti sono la magnetite, l’ematite, la limonite, la siderite (carbonato di ferro, con il 48,23% di quest’ultimo). Essi, però, contengono quasi sempre una certa quantità di impurità, la quale assume il nome di “ganga”, per cui la percentuale effettiva di ferro è minore di quella teorica.

Il ferro è contenuto in numerosi minerali che per essere utilizzabili dal punto di vista industriale devono contenere almeno il 40% del metallo stesso. Dei vari minerali in questione, quelli da sfruttare in modo diretto in ambito siderurgico sono senza dubbio gli ossidi anidri, o idratati; i carbonati, invece, devono essere preventivamente arrostiti e trasformati in ossidi, lo stesso trattamento che ricevono i solfuri. I minerali industrialmente più importanti sono la magnetite, l’ematite, la limonite, la siderite (carbonato di ferro, con il 48,23% di quest’ultimo). Essi, però, contengono quasi sempre una certa quantità di impurità, la quale assume il nome di “ganga”, per cui la percentuale effettiva di ferro è minore di quella teorica.

L’impiego della molibdenite come lubrificante industriale

Se si volesse stilare una classifica dei migliori lubrificanti che si possono trovare a livello industriale, la molibdenite occuperebbe senza dubbio uno dei primi posti: si tratta, infatti, del minerale che viene impiegato proprio in questa maniera, visto che presenta il vantaggio di resistere alle temperature più elevate e alle pressioni, due fattispecie che fanno perdere ai lubrificanti convenzionali il loro tipico potere. La molibdenite rappresenta un lubrificante solido. In pratica, quelli di uso più comune sono anche la grafite, l’ossido di piombo e alcuni ossidi metallici, i quali però spesso non permettono di risolvere in modo soddisfacente i problemi della tecnica moderna.

Se si volesse stilare una classifica dei migliori lubrificanti che si possono trovare a livello industriale, la molibdenite occuperebbe senza dubbio uno dei primi posti: si tratta, infatti, del minerale che viene impiegato proprio in questa maniera, visto che presenta il vantaggio di resistere alle temperature più elevate e alle pressioni, due fattispecie che fanno perdere ai lubrificanti convenzionali il loro tipico potere. La molibdenite rappresenta un lubrificante solido. In pratica, quelli di uso più comune sono anche la grafite, l’ossido di piombo e alcuni ossidi metallici, i quali però spesso non permettono di risolvere in modo soddisfacente i problemi della tecnica moderna.

Industria metallurgica: le soluzioni di austenite

L’austenite è la soluzione solida di carbonio che possiamo rinvenire a livello di industria metallurgica nel cosiddetto ferro gamma. Essa tende a cristallizzare nel sistema cubico a facce centrate e la massima concentrazione di carbonio arriva fino a una quota dell’1,78%, con una temperatura massima che non supera i 1.145 gradi. Una volta che si è raffreddata, inoltre, l’austenite ha anche la tendenza a decomporsi, dando luogo in questa maniera a diversi prodotti, il tutto a seconda della composizione iniziale. Questo vuol dire che dalla lega che contiene carbonio in misura inferiore allo 0,87% si ottiene la separazione di ferrite, mentre con i tenori carbonio che sono superiori a questa stessa percentuale si va a separare la cementite.

L’austenite è la soluzione solida di carbonio che possiamo rinvenire a livello di industria metallurgica nel cosiddetto ferro gamma. Essa tende a cristallizzare nel sistema cubico a facce centrate e la massima concentrazione di carbonio arriva fino a una quota dell’1,78%, con una temperatura massima che non supera i 1.145 gradi. Una volta che si è raffreddata, inoltre, l’austenite ha anche la tendenza a decomporsi, dando luogo in questa maniera a diversi prodotti, il tutto a seconda della composizione iniziale. Questo vuol dire che dalla lega che contiene carbonio in misura inferiore allo 0,87% si ottiene la separazione di ferrite, mentre con i tenori carbonio che sono superiori a questa stessa percentuale si va a separare la cementite.

Industria mineraria: l’arricchimento dei minerali

L’arricchimento dei minerali è il complesso delle operazioni a cui viene sottoposto un materiale che proviene direttamente da una miniera: l’obiettivo in questione è quello di separare gli elementi utili dalla ganga, vale a dire la massa inerte, eliminando proprio quest’ultima. L’arricchimento in questione è conosciuto anche sotto il nome di “preparazione” o “concentrazione”. Il complesso delle operazioni può essere di tipo fisico o fisico-chimico e dipende dalla tipologia e dalla natura del minerale e della ganga. In genere, la prima operazione a cui si deve procedere è quella della separazione della ganga dal minerale, in modo da ottenere dei pezzi, i quali sono classificati a seconda del loro volume.

L’arricchimento dei minerali è il complesso delle operazioni a cui viene sottoposto un materiale che proviene direttamente da una miniera: l’obiettivo in questione è quello di separare gli elementi utili dalla ganga, vale a dire la massa inerte, eliminando proprio quest’ultima. L’arricchimento in questione è conosciuto anche sotto il nome di “preparazione” o “concentrazione”. Il complesso delle operazioni può essere di tipo fisico o fisico-chimico e dipende dalla tipologia e dalla natura del minerale e della ganga. In genere, la prima operazione a cui si deve procedere è quella della separazione della ganga dal minerale, in modo da ottenere dei pezzi, i quali sono classificati a seconda del loro volume.

Industria siderurgica: l’importanza del secchione

Quando si parla di “secchione” in ambito industriale, si fa riferimento a un sinonimo della siviera; si tratta, infatti, di un grande tino a sezione circolare, il quale presenta una leggera conicità che è aperta verso l’alto e in cui si versa l’intera colata di acciaio liquido che proviene direttamente dal forno di produzione. L’iter da seguire in tal caso è presto detto. Anzitutto, nel secchione l’acciaio viene fatto sostare per alcuni minuti, con il preciso obiettivo di consentire a quelle scorie che sono interposte di salire fino in superficie. La secchia di colata è fabbricata con delle robuste lamiere chiodate, oppure anche saldate, in modo parziale o totale, tanto che poi essa può essere foderata con dei mattoni refrattari di diverso spessore.

Quando si parla di “secchione” in ambito industriale, si fa riferimento a un sinonimo della siviera; si tratta, infatti, di un grande tino a sezione circolare, il quale presenta una leggera conicità che è aperta verso l’alto e in cui si versa l’intera colata di acciaio liquido che proviene direttamente dal forno di produzione. L’iter da seguire in tal caso è presto detto. Anzitutto, nel secchione l’acciaio viene fatto sostare per alcuni minuti, con il preciso obiettivo di consentire a quelle scorie che sono interposte di salire fino in superficie. La secchia di colata è fabbricata con delle robuste lamiere chiodate, oppure anche saldate, in modo parziale o totale, tanto che poi essa può essere foderata con dei mattoni refrattari di diverso spessore.

La scorificazione industriale dei metalli

La scorificazione è quella operazione dell’industria metallurgica che consiste essenzialmente nell’eliminare la scoria che si forma come prodotto secondario nei processi di produzione dei metalli e delle loro leghe: la scoria generalmente è più leggera della lega metallica stessa da cui deriva, quindi questo vuol dire che tende a galleggiare sul bagno metallico che viene approntato. Di norma, poi, essa viene estratta rompendo un tappo di argilla che chiude un foro che è predisposto proprio a questo scopo, in una parete laterale del forno a una altezza che possa definirsi conveniente, tenendo presente lo spessore che vanta il bagno in questione e quello dello strato di scoria.

La scorificazione è quella operazione dell’industria metallurgica che consiste essenzialmente nell’eliminare la scoria che si forma come prodotto secondario nei processi di produzione dei metalli e delle loro leghe: la scoria generalmente è più leggera della lega metallica stessa da cui deriva, quindi questo vuol dire che tende a galleggiare sul bagno metallico che viene approntato. Di norma, poi, essa viene estratta rompendo un tappo di argilla che chiude un foro che è predisposto proprio a questo scopo, in una parete laterale del forno a una altezza che possa definirsi conveniente, tenendo presente lo spessore che vanta il bagno in questione e quello dello strato di scoria.

Lavorazione industriale dei metalli: l’uso del fascio elettronico

La tecnica del fascio elettronico è quel metodo di lavorazione industriale che prevede lo sfruttamento dei metalli basato sulla trasformazione dell’altissima energia cinetica di un fascio di elettroni. È proprio grazie a questa scelta che sono comparse sul mercato diverse apparecchiature da utilizzare per la saldatura, la fresatura, la foratura e la fusione dei metalli in questione. L’apparecchiatura fondamentale può essere identificata con un normale cannone elettronico, attrezzato in maniera particolare e capace di generare un intenso fascio di elettroni. A differenza però del normale cannone elettronico, questo presenta un anodo forato in modo da lasciar passare il fascio di elettroni accelerati dalla differenza di potenziale energia che esiste tra catodo e anodo.

La tecnica del fascio elettronico è quel metodo di lavorazione industriale che prevede lo sfruttamento dei metalli basato sulla trasformazione dell’altissima energia cinetica di un fascio di elettroni. È proprio grazie a questa scelta che sono comparse sul mercato diverse apparecchiature da utilizzare per la saldatura, la fresatura, la foratura e la fusione dei metalli in questione. L’apparecchiatura fondamentale può essere identificata con un normale cannone elettronico, attrezzato in maniera particolare e capace di generare un intenso fascio di elettroni. A differenza però del normale cannone elettronico, questo presenta un anodo forato in modo da lasciar passare il fascio di elettroni accelerati dalla differenza di potenziale energia che esiste tra catodo e anodo.

La saldatura per induzione ad alta frequenza

La saldatura per induzione si basa essenzialmente su un principio ben preciso: quando la frequenza della corrente che percorre un avvolgimento viene aumentata in maniera sensibile e un oggetto in metallo viene introdotto nel campo magnetico che si genera, l’oggetto si riscalda molto rapidamente. Questo fenomeno viene definito come “riscaldamento per induzione ad alta frequenza”. Sono due i fenomeni elettrici che intervengono per generare calore nell’oggetto stesso durante il riscaldamento in questione, vale a dire le perdite per correnti vorticose e le perdite per isteresi. Nel riscaldamento ad induzione, poi, l’oggetto che deve essere riscaldato di metallo e quindi diventa conduttore di elettricità; questo vuol dire che le correnti si inducono nello stesso modo con cui si inducono nell’avvolgimento secondario di un trasformatore.

La saldatura per induzione si basa essenzialmente su un principio ben preciso: quando la frequenza della corrente che percorre un avvolgimento viene aumentata in maniera sensibile e un oggetto in metallo viene introdotto nel campo magnetico che si genera, l’oggetto si riscalda molto rapidamente. Questo fenomeno viene definito come “riscaldamento per induzione ad alta frequenza”. Sono due i fenomeni elettrici che intervengono per generare calore nell’oggetto stesso durante il riscaldamento in questione, vale a dire le perdite per correnti vorticose e le perdite per isteresi. Nel riscaldamento ad induzione, poi, l’oggetto che deve essere riscaldato di metallo e quindi diventa conduttore di elettricità; questo vuol dire che le correnti si inducono nello stesso modo con cui si inducono nell’avvolgimento secondario di un trasformatore.

Il fenomeno della buccia d’arancio nei metalli

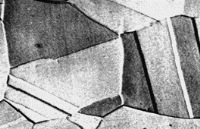

Il termine “buccia d’arancio” è molto comune in diversi ambiti, forse in pochi sanno che esso viene sfruttato anche in ambito metallurgico. Cerchiamo di capire per quale motivo. Quando si a che fare con dei fenomeni piuttosto evidenti di deformazione di un metallo di tipo policristallino (il caso più tipico è quello della piegatura di un piatto, ma anche quello della imbutitura di un laminato in acciaio) si tendono a creare nella maggior parte dei casi delle irregolarità. Tutto questo è molto più frequente nell’ipotesi in cui la dimensione dei grani risulta essere molto sviluppata, tanto che non sono rari i corrugamenti alla superficie; ecco perché si è soliti parlare di “buccia d’arancio” o anche, con gergo anglosassone, di “orange peel”, dato che i fenomeni in questione assomigliano molto alla struttura del frutto appena citato.

Il termine “buccia d’arancio” è molto comune in diversi ambiti, forse in pochi sanno che esso viene sfruttato anche in ambito metallurgico. Cerchiamo di capire per quale motivo. Quando si a che fare con dei fenomeni piuttosto evidenti di deformazione di un metallo di tipo policristallino (il caso più tipico è quello della piegatura di un piatto, ma anche quello della imbutitura di un laminato in acciaio) si tendono a creare nella maggior parte dei casi delle irregolarità. Tutto questo è molto più frequente nell’ipotesi in cui la dimensione dei grani risulta essere molto sviluppata, tanto che non sono rari i corrugamenti alla superficie; ecco perché si è soliti parlare di “buccia d’arancio” o anche, con gergo anglosassone, di “orange peel”, dato che i fenomeni in questione assomigliano molto alla struttura del frutto appena citato.