La colonna è una delle apparecchiature maggiormente sfruttate della chimica industriale: si tratta di un elemento essenziale per quel che concerne la realizzazione di diverse operazioni, quali la distillazione e l’assorbimento. Le colonne possono essere del tipo a pioggia, a riempimento, oppure a piatti e funzionano di solito con le due fasi (liquido-liquido, liquido-gas, liquido-vapore) che si muovono controcorrente, vale a dire dall’alto verso il basso e l’altra in senso opposto. La colonna a pioggia rappresenta il dispositivo più semplice in questo senso ed è formato da un adatto recipiente, di solito di forma cilindrica, avente altezza molto superiore rispetto al diametro e munito al livello superiore di ugelli o di distributore della fase da disperdere.

La colonna è una delle apparecchiature maggiormente sfruttate della chimica industriale: si tratta di un elemento essenziale per quel che concerne la realizzazione di diverse operazioni, quali la distillazione e l’assorbimento. Le colonne possono essere del tipo a pioggia, a riempimento, oppure a piatti e funzionano di solito con le due fasi (liquido-liquido, liquido-gas, liquido-vapore) che si muovono controcorrente, vale a dire dall’alto verso il basso e l’altra in senso opposto. La colonna a pioggia rappresenta il dispositivo più semplice in questo senso ed è formato da un adatto recipiente, di solito di forma cilindrica, avente altezza molto superiore rispetto al diametro e munito al livello superiore di ugelli o di distributore della fase da disperdere.

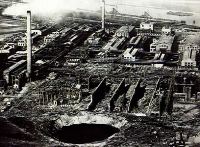

Prodotti industria chimica

Sintesi industriale dell’ammoniaca: il processo Haber-Bosch

Il processo Haber-Bosch è noto a livello industriale anche con una denominazione più semplice, vale a dire quella di “Processo Haber”: si tratta di uno dei primi procedimenti che sono stati applicati nell’industria per la fabbricazione e la sintesi industriale dell’ammoniaca, il tutto su larga scala. La camera di catalisi che viene impiegata in tale processo consiste in una colonna di acciaio a pareti molto spesse, alta fino a dodici centimetri ed entro la quale è disposta una serie di tubi. Questi ultimi contengono proprio il catalizzatore e tendono a restringersi alla base. Nel mezzo della colonna, invece, possiamo trovare di solito una resistenza elettrica che serve per regolare la temperatura di reazione, usualmente mantenuta a cinquecento gradi per convenzione.

Il processo Haber-Bosch è noto a livello industriale anche con una denominazione più semplice, vale a dire quella di “Processo Haber”: si tratta di uno dei primi procedimenti che sono stati applicati nell’industria per la fabbricazione e la sintesi industriale dell’ammoniaca, il tutto su larga scala. La camera di catalisi che viene impiegata in tale processo consiste in una colonna di acciaio a pareti molto spesse, alta fino a dodici centimetri ed entro la quale è disposta una serie di tubi. Questi ultimi contengono proprio il catalizzatore e tendono a restringersi alla base. Nel mezzo della colonna, invece, possiamo trovare di solito una resistenza elettrica che serve per regolare la temperatura di reazione, usualmente mantenuta a cinquecento gradi per convenzione.

Chimica industriale: il cotone collodio

Spesso si sente parlare in ambito chimico delle soluzioni di cotone collodio che sono immerse nei miscugli di etere ed alcol. Il collodio in questione non è altro che un liquido limpido e piuttosto sciropposo, incolore o al massimo leggermente giallo, dall’odore fortemente etereo: una volta che viene spalmato sulla pelle oppure su una superficie di qualunque tipo, si viene a formare uno strato molto sottile che, in breve tempo, diventa secco e aderente. La pellicola che si può ottenere in questa maniera a seguito dell’evaporazione del solvente, tende a infiammarsi e bruciare molto rapidamente, addirittura con una leggera deflagrazione, ma solamente nel caso in cui sia posta in contatto con una fiamma.

Spesso si sente parlare in ambito chimico delle soluzioni di cotone collodio che sono immerse nei miscugli di etere ed alcol. Il collodio in questione non è altro che un liquido limpido e piuttosto sciropposo, incolore o al massimo leggermente giallo, dall’odore fortemente etereo: una volta che viene spalmato sulla pelle oppure su una superficie di qualunque tipo, si viene a formare uno strato molto sottile che, in breve tempo, diventa secco e aderente. La pellicola che si può ottenere in questa maniera a seguito dell’evaporazione del solvente, tende a infiammarsi e bruciare molto rapidamente, addirittura con una leggera deflagrazione, ma solamente nel caso in cui sia posta in contatto con una fiamma.

Chimica industriale: i diversi utilizzi del catrame

Il catrame è uno dei principali risultati della chimica industriale: si tratta, infatti, del prodotto della distillazione (carbonizzazione) dei combustibili fossili. Esso si presenta come un liquido piuttosto viscoso a temperatura ambiente, di colore variabile dal bruno al nero e con un peso specifico superiore a uno. In questo caso si possono distinguere il catrame di carbon fossile, quello di altoforno, quello di lignite e quello di legno o vegetale. Nel caso del catrame di carbon fossile, una denominazione alternativa è quella di “catrame minerale”. Esso si ottiene nella distillazione secca del litantrace per la produzione del gas domestico (il catrame di gas appunto) e del coke metallurgico (catrame di cokeria).

Il catrame è uno dei principali risultati della chimica industriale: si tratta, infatti, del prodotto della distillazione (carbonizzazione) dei combustibili fossili. Esso si presenta come un liquido piuttosto viscoso a temperatura ambiente, di colore variabile dal bruno al nero e con un peso specifico superiore a uno. In questo caso si possono distinguere il catrame di carbon fossile, quello di altoforno, quello di lignite e quello di legno o vegetale. Nel caso del catrame di carbon fossile, una denominazione alternativa è quella di “catrame minerale”. Esso si ottiene nella distillazione secca del litantrace per la produzione del gas domestico (il catrame di gas appunto) e del coke metallurgico (catrame di cokeria).

La vulcanizzazione della gomma elastica: l’ebanite

L’ebanite è la sostanza che si ottiene dalla vulcanizzazione della gomma elastica con una forte quantità di zolfo (quaranta parti circa su cento di gomma) per otto ore a 140-160 gradi e mescolandola con sostanze minerali polverizzate, come ad esempio la creta, l’ossido di zinco, il carbonato di piombo, lo spato pesante, la magnesia, l’argilla, i colori minerali e, talvolta, anche con la gommalacca, l’asfalto e le resine: tutto dipende ovviamente dal fatto che si voglia ottenere un prodotto più o meno duro oppure elastico. Lo zolfo combinato riesce a saturare il doppio legame del gruppo isoprenico della gomma elastica.

L’ebanite è la sostanza che si ottiene dalla vulcanizzazione della gomma elastica con una forte quantità di zolfo (quaranta parti circa su cento di gomma) per otto ore a 140-160 gradi e mescolandola con sostanze minerali polverizzate, come ad esempio la creta, l’ossido di zinco, il carbonato di piombo, lo spato pesante, la magnesia, l’argilla, i colori minerali e, talvolta, anche con la gommalacca, l’asfalto e le resine: tutto dipende ovviamente dal fatto che si voglia ottenere un prodotto più o meno duro oppure elastico. Lo zolfo combinato riesce a saturare il doppio legame del gruppo isoprenico della gomma elastica.

Le lavorazioni manuali con le polveri abrasive

Attraverso l’utilizzo di polveri abrasive o di lime dello stesso tipo, si possono andare a lavorare dei materiali temprati, ma non solo. In effetti, queste specifiche polveri, una volta che vengono mescolate con grassi oppure oli vegetali, a seconda della forma della superficie che deve essere lavorata, sono stese opportunamente su piani, cilindri, cuscinetti di rame, ghisa e alluminio; il passaggio successivo, poi, prevede la pressione su di essi mediante dei cilindri realizzati in acciaio. Gli smerigliatori ottenuti in questa maniera vanno comunque lavorati in maniera preventiva, così da riuscire a realizzare le superfici stesse con la migliore precisione possibile.

Attraverso l’utilizzo di polveri abrasive o di lime dello stesso tipo, si possono andare a lavorare dei materiali temprati, ma non solo. In effetti, queste specifiche polveri, una volta che vengono mescolate con grassi oppure oli vegetali, a seconda della forma della superficie che deve essere lavorata, sono stese opportunamente su piani, cilindri, cuscinetti di rame, ghisa e alluminio; il passaggio successivo, poi, prevede la pressione su di essi mediante dei cilindri realizzati in acciaio. Gli smerigliatori ottenuti in questa maniera vanno comunque lavorati in maniera preventiva, così da riuscire a realizzare le superfici stesse con la migliore precisione possibile.

Adesivi per costruzioni: il neoprene in solvente

Gli adesivi per costruzioni sono senza dubbio una delle scelte più azzeccate della chimica per l’edilizia: in questo caso, tale prodotto è molto utile per incollare su murature, legni, metalli, Pvc e poliestere, soltanto per fare alcuni esempi. I vantaggi sono essenzialmente due, vale a dire l’ottimo potere adesivo, sempre molto affidabile nel corso del tempo, e la semplicità per quel che concerne l’applicazione. Una delle migliori varianti, poi, è quella a base di neoprene in solvente. L’iter procedurale è ben preciso e prevede diverse tappe da rispettare: anzitutto, è necessario assicurarsi che le superfici siano coerenti, sane, adeguatamente pulite, asciutte e del tutto prive di oli e grassi di qualsiasi tipo.

Gli adesivi per costruzioni sono senza dubbio una delle scelte più azzeccate della chimica per l’edilizia: in questo caso, tale prodotto è molto utile per incollare su murature, legni, metalli, Pvc e poliestere, soltanto per fare alcuni esempi. I vantaggi sono essenzialmente due, vale a dire l’ottimo potere adesivo, sempre molto affidabile nel corso del tempo, e la semplicità per quel che concerne l’applicazione. Una delle migliori varianti, poi, è quella a base di neoprene in solvente. L’iter procedurale è ben preciso e prevede diverse tappe da rispettare: anzitutto, è necessario assicurarsi che le superfici siano coerenti, sane, adeguatamente pulite, asciutte e del tutto prive di oli e grassi di qualsiasi tipo.

Materie plastiche industriali: le resine cellulosiche

Le resine, come è noto, ricomprendono una vastissima categoria di materiali, dei quali occorre comunque prendere in considerazione soltanto le più importanti dal punto di vista tecnico e progettistico. Le resine cellulosiche fanno parte di questo novero, quindi occorre analizzarle nel dettaglio. Ad esempio, c’è la celluloide, la quale prevede come materiali di partenza nitro e cellulosa; questo vuol dire che si parte dalla cellulosa vegetale (vale a dire il cotone) e dall’acido nitrico-canfora. Tra l’altro essa può anche essere colorata in diversi modi. Le caratteristiche generali sono, in particolare, la sua rigidità, la termoplasticità, la lavorazione alle macchine utensili di tipo industriale, il fatto di essere facilmente lucidabile.

Le resine, come è noto, ricomprendono una vastissima categoria di materiali, dei quali occorre comunque prendere in considerazione soltanto le più importanti dal punto di vista tecnico e progettistico. Le resine cellulosiche fanno parte di questo novero, quindi occorre analizzarle nel dettaglio. Ad esempio, c’è la celluloide, la quale prevede come materiali di partenza nitro e cellulosa; questo vuol dire che si parte dalla cellulosa vegetale (vale a dire il cotone) e dall’acido nitrico-canfora. Tra l’altro essa può anche essere colorata in diversi modi. Le caratteristiche generali sono, in particolare, la sua rigidità, la termoplasticità, la lavorazione alle macchine utensili di tipo industriale, il fatto di essere facilmente lucidabile.

La lavorazione del polistirolo espanso

Il polistirolo espanso non è altro che una resina termoplastica utilizzata per gli imballaggi e per la fabbricazione di pannelli isolanti dal punto di vista termo-acustico: questa materia la si può trovare facilmente in commercio anche in lastre di uno o due centimetri di spessore. Si tratta, in pratica, di un materiale piuttosto leggero, semplice da lavorare e più che adatto per la costruzione di “plastici” e modelli di tipo statico. Gli strumenti maggiormente adatti per il taglio del polistirolo espanso sono essenzialmente due, vale a dire il cutter e il termotraforo. Nel primo caso, ci si riferisce a un utensile sfruttato, in particolare, per il taglio di cartoncini e cartoni, ma può essere utile anche per il polistirolo, nel momento in cui si devono eseguire dei tagli rettilinei.

Il polistirolo espanso non è altro che una resina termoplastica utilizzata per gli imballaggi e per la fabbricazione di pannelli isolanti dal punto di vista termo-acustico: questa materia la si può trovare facilmente in commercio anche in lastre di uno o due centimetri di spessore. Si tratta, in pratica, di un materiale piuttosto leggero, semplice da lavorare e più che adatto per la costruzione di “plastici” e modelli di tipo statico. Gli strumenti maggiormente adatti per il taglio del polistirolo espanso sono essenzialmente due, vale a dire il cutter e il termotraforo. Nel primo caso, ci si riferisce a un utensile sfruttato, in particolare, per il taglio di cartoncini e cartoni, ma può essere utile anche per il polistirolo, nel momento in cui si devono eseguire dei tagli rettilinei.

Pelli e cuoio: lavorazioni e classificazioni industriali

Come è noto, la pelle di molti animali viene impiegata nell’industria tessile per confezionare calzature, articoli di abbigliamento, borse e valigie: per poter essere utilizzata, però, ha bisogno di alcune particolari lavorazioni, le quali prendono il nome di “concia”. La concia non è altro che il trattamento in grado di trasformare la pelle in cuoio, rendendola più morbida, elastica e resistente. La maggior parte delle pelli proviene dai bovini come il bue, il vitello e anche il bufalo, ma non bisogna dimenticare gli ovini e caprini (pecora, montone e capra), i suini e gli altri mammiferi (daino, cervo e camoscio in primis). Subito dopo la scuoiatura dell’animale, la pelle appare molto rugosa all’esterno, mentre all’interno è piuttosto viscida; si tratta della cosiddetta “pelle verde” o anche fresca, ma in commercio si possono trovare anche pelli conservate.

Come è noto, la pelle di molti animali viene impiegata nell’industria tessile per confezionare calzature, articoli di abbigliamento, borse e valigie: per poter essere utilizzata, però, ha bisogno di alcune particolari lavorazioni, le quali prendono il nome di “concia”. La concia non è altro che il trattamento in grado di trasformare la pelle in cuoio, rendendola più morbida, elastica e resistente. La maggior parte delle pelli proviene dai bovini come il bue, il vitello e anche il bufalo, ma non bisogna dimenticare gli ovini e caprini (pecora, montone e capra), i suini e gli altri mammiferi (daino, cervo e camoscio in primis). Subito dopo la scuoiatura dell’animale, la pelle appare molto rugosa all’esterno, mentre all’interno è piuttosto viscida; si tratta della cosiddetta “pelle verde” o anche fresca, ma in commercio si possono trovare anche pelli conservate.