Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.

Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.

Macchinari industriali

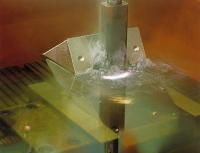

Taglio dei metalli: l’elettrocorrosione

L’elettrocorrosione si ottiene attraverso degli specifici utensili, sagomati secondo la forma della superficie che si desidera.

L’elettrocorrosione si ottiene attraverso degli specifici utensili, sagomati secondo la forma della superficie che si desidera.

Questi stessi utensili, inoltre, rimanendo immersi in un apposito fluido, per lo più petrolio, vengono spinti contro il pezzo da lavorare; nel contempo, un condensatore viene caricato attraverso la corrente elettrica e si scarica con degli archi tra lo strumento, sempre negativo, e il pezzo che necessita di essere lavorato, il quale è invece sempre positivo. La frequenza di scarica va monitorata costantemente visto che è davvero molto elevata, pari anche a centomila hertz. L’arco voltaico, poi, produce una vera e propria asportazione di materiale, la quale è maggiore nell’anodo e minore al catodo, nel caso in cui essi dovessero presentare la stessa composizione.

I torni industriali per le spoglie

Il principio di funzionamento dei cosiddetti “torni per spogliare” è abbastanza semplice da spiegare.

Il principio di funzionamento dei cosiddetti “torni per spogliare” è abbastanza semplice da spiegare.

In pratica, il suo tipico utilizzo si riferisce alla fabbricazione delle frese: un punto dell’utensile spogliatore dovrebbe quindi andare a descrivere sulla fresa da tagliare un arco di spirale logaritmica. In questo modo, nelle affilature successive dei denti della fresa non rimarrebbe che un angolo costante di spoglia inferiore. Inoltre, con lo scopo specifico di semplificare al massimo la costruzione, alcuni tipi di torni fanno descrivere dall’utensile in questione un arco di spirale che viene definito “di Archimede”, o anche di cerchio.

Caratteristiche dei ventilatori elicoidali e centrifughi

I ventilatori industriali fanno parte della categoria delle cosiddette macchine penumofore, vale a dire quelle destinate alla compressione o al convogliamento di aeriformi.

I ventilatori industriali fanno parte della categoria delle cosiddette macchine penumofore, vale a dire quelle destinate alla compressione o al convogliamento di aeriformi.

L’energia viene trasmessa da una sola girante al fluido, in parte sotto forma di pressione e in parte sotto forma cinetica: successivamente, proprio quest’ultima viene trasformata parzialmente in pressione nel diffusore (conico oppure a palette). Possiamo anche fare delle distinzioni in questo senso: esistono infatti dei ventilatori prementi (si genera sovrapressione rispetto all’atmosfera) e aspiranti, i quali fanno parte della categoria degli strumenti collegati alla pressione, mentre i ventilatori centrifughi, quelli elico-centrifughi e quelli elicoidali (dotati di percorso assiale) rappresentano la categoria correlata al moto del fluido nella girante.

Gli organi industriali per la trasformazione del moto

In ambito industriale esistono anche degli organi che vengono sfruttati per la trasformazione del moto.

In ambito industriale esistono anche degli organi che vengono sfruttati per la trasformazione del moto.

Un tipico esempio è quello della manovella a mano: essa viene usata nelle macchine di sollevamento, è dotata di un braccio in ghisa malleabile. La manovella di estremità, invece, è utilizzata per le macchine a vapore monocilindriche, ma anche le pompe, i compressori, qualche macchina utensile e molto altro ancora. In questo caso, è necessario verificare la stabilità della sezione di attacco del braccio al mozzo, considerandola sollecitata a flessione e a torsione.

I condensatori a miscela e a superficie

I condensatori sono quei macchinari che servono per ridurre la pressione di scarico dei motori a vapore, aumentando il salto termico che è disponibile nel motore.

I condensatori sono quei macchinari che servono per ridurre la pressione di scarico dei motori a vapore, aumentando il salto termico che è disponibile nel motore.

Possiamo distinguere in questo caso i condensatori a miscela e quelli a superficie. Un elemento essenziale in tal senso è rappresentato sicuramente dal “grado di vuoto”, il quale altro non è che il rapporto tra la depressione e la pressione assoluta esterna: esso si esprime in percentuale, quindi nel caso di un rapporto che equivale a 0,9, allora avremo un grado di vuoto del 90%. Nei condensatori a miscela il vapore di scarico giunge in una camera in cui è investito da un getto di acqua fredda finemente polverizzata e si condensa mescolandosi con l’acqua di raffreddamento.

I sistemi e gli organi di arresto

Gli organi di arresto rivestono ovviamente un ruolo molto importante nell’ambito industriale.

Gli organi di arresto rivestono ovviamente un ruolo molto importante nell’ambito industriale.

Ad esempio, l’arpionismo ha il compito di impedire la rotazione di un organo in un determinato verso, pur consentendola in quello opposto: esso viene sostanzialmente formato da un nottolino (una stanghetta di legno per le chiusure) e da una ruota a dentatura speciale. Il numero dei denti è variabile intorno alla decina. Il lato della lunghezza può essere di due tipi, o radiale o inclinato di circa dieci gradi. Utilissimo è anche il freno a ceppo, una puleggia che viene realizzata in ghisa e con un corpo in legno. La puleggia stessa può essere di vario tipo, ad esempio a corona liscia oppure a gola cuneiforme e semiaperta.

Macchine motrici: le ruote idrauliche

Le macchine motrici idrauliche riescono a trasformare l’energia idraulica in un lavoro meccanico.

Le macchine motrici idrauliche riescono a trasformare l’energia idraulica in un lavoro meccanico.

Nel caso in cui fra le due sezioni di una vena d’acqua viene inserita una macchina motrice e si esclude ogni scambio di calore, la differenza di energia rappresenta quanto viene ceduto per ogni chilogrammo di acqua fra le stesse sezioni. Il rendimento in questione si ottiene mettendo a rapporto la potenza effettiva che può essere utilizzata all’albero e quella che è invece disponibile sulla motrice stessa: si possono inoltre considerare, anche se non sempre sono misurabili, il rendimento idraulico, il rendimento volumetrico e il rendimento meccanico.

Funzionamento e impieghi dei capsulismi

I tubi di aspirazione e di mandata si innestano in maniera diretta, senza l’utilizzo di alcun tipo di valvola e a una capsula fissa.

I tubi di aspirazione e di mandata si innestano in maniera diretta, senza l’utilizzo di alcun tipo di valvola e a una capsula fissa.

All’interno di quest’ultima, poi, gli organi mobili creano una camera di volume gradatamente crescente fino a un massimo: questa stessa camera trasporta e comprime il fluido nella condotta di mandata, riducendosi in modo progressivo di volume. I vantaggi di tali capsulismi sono presto detti. In effetti, la costruzione è davvero molto semplice, inoltre il peso è limitato e la marcia può essere invertita. L’unico inconveniente, invece, è rappresentato dal fatto che le parti striscianti tendono a logorarsi, causando quindi dei difetti di ermeticità.

Le caldaie e i generatori di vapore

Le caldaie Cornovaglia sono sicuramente i generatori di vapore più semplici da costruire.

Le caldaie Cornovaglia sono sicuramente i generatori di vapore più semplici da costruire.

Anche il servizio e la relativa manutenzione non pongono alcun tipo di problema: esse sono indicate, in particolare, per le erogazioni di entità variabile, visto che il forte volume di acqua per metro quadro consente questa possibilità. Inoltre, il focolare interno è realizzato in lamiera, la quale è preferibilmente ondulata a causa dell’aumentare della resistenza e dell’elasticità. L’alternativa è tra un solo focolare eccentrico oppure due focolari simmetrici tra di loro, eventualmente con il surriscaldatore allo sbocco del forno e con l’economizzatore subito dopo l’ultimo giro di fumo.