Le valvole fusibili sono gli organi di protezione in assoluto più economici a livello industriale, anche se non sempre i più sicuri. Questi organi, per l’appunto, vengono posti di preferenza a valle dell’interruttore: inoltre, sono di gran lunga preferibili quelle nelle quali il fusibile non può essere sostituito in maniera arbitraria con un altro di maggiore portata. Le valvole vengono messe normalmente su tutti i conduttori della distribuzione, in una posizione che sia facilmente accessibile e immediatamente a valle di ogni singola derivazione, in cui si cambia portata e sezione del conduttore. Negli impianti più grandi, poi, le valvole sono abbondanti e, se poste in maniera opportuna e a maniglia estraibile, possono servire per il sezionamento dell’impianto in caso di guasti.

Le valvole fusibili sono gli organi di protezione in assoluto più economici a livello industriale, anche se non sempre i più sicuri. Questi organi, per l’appunto, vengono posti di preferenza a valle dell’interruttore: inoltre, sono di gran lunga preferibili quelle nelle quali il fusibile non può essere sostituito in maniera arbitraria con un altro di maggiore portata. Le valvole vengono messe normalmente su tutti i conduttori della distribuzione, in una posizione che sia facilmente accessibile e immediatamente a valle di ogni singola derivazione, in cui si cambia portata e sezione del conduttore. Negli impianti più grandi, poi, le valvole sono abbondanti e, se poste in maniera opportuna e a maniglia estraibile, possono servire per il sezionamento dell’impianto in caso di guasti.

Macchinari industriali

Accumulatori termici: i consumi industriali di vapore

Gli accumulatori termici sono utilizzati prevalentemente in quelle industrie che presentano dei diagrammi di consumo di vapore che sono molto variabili lungo tutto il corso della giornata: gli esempi più interessanti sono rappresentati, in particolare, dalle industrie che sono solite impiegare il vapore come mezzo di distribuzione del calore, quali gli zuccherifici e le cartiere, in modo che la caldaia possa funzionare in maniera efficace e costante al regime più favorevole. Inoltre, in tale maniera l’accumulatore stesso riesce a sopperire alle variazioni di consumo che si possono verificare in qualsiasi momento.

Gli accumulatori termici sono utilizzati prevalentemente in quelle industrie che presentano dei diagrammi di consumo di vapore che sono molto variabili lungo tutto il corso della giornata: gli esempi più interessanti sono rappresentati, in particolare, dalle industrie che sono solite impiegare il vapore come mezzo di distribuzione del calore, quali gli zuccherifici e le cartiere, in modo che la caldaia possa funzionare in maniera efficace e costante al regime più favorevole. Inoltre, in tale maniera l’accumulatore stesso riesce a sopperire alle variazioni di consumo che si possono verificare in qualsiasi momento.

Radiotecnica, l’importanza dei provavalvole

I provavalvole stabiliscono in modo quasi immediate la bontà di un tubo elettronico e si basano generalmente sul controllo dell’emissione totale del tubo, ma anche sulla cosiddetta conduttanza mutua. Le tipologie industriali in questione sono diverse, ma si possono ricordare anzitutto i provavalvole a emissione totale: in questo caso, infatti, subito aver collegato la griglia con l’anodo e aver sottoposto il filamento alla tensione normale di accensione, si va ad applicare al tubo una tensione ridotta e compresa tra i trenta e i cinquanta volt, alternata oppure continua. Un milliamperometro, inoltre, con una opportuna protezione con resistenza derivata graduabile, viene inserito nel circuito anodico e fornisce il valore della corrente totale emessa dal filamento stesso, da cui si stabilisce la bontà del tubo previo un confronto con la tabella che è annessa allo strumento e riporta le emissioni di tutti i tipi che sono supposti in eccellente stato e riferiti alle condizioni normali di funzionamento dell’apparato.

I provavalvole stabiliscono in modo quasi immediate la bontà di un tubo elettronico e si basano generalmente sul controllo dell’emissione totale del tubo, ma anche sulla cosiddetta conduttanza mutua. Le tipologie industriali in questione sono diverse, ma si possono ricordare anzitutto i provavalvole a emissione totale: in questo caso, infatti, subito aver collegato la griglia con l’anodo e aver sottoposto il filamento alla tensione normale di accensione, si va ad applicare al tubo una tensione ridotta e compresa tra i trenta e i cinquanta volt, alternata oppure continua. Un milliamperometro, inoltre, con una opportuna protezione con resistenza derivata graduabile, viene inserito nel circuito anodico e fornisce il valore della corrente totale emessa dal filamento stesso, da cui si stabilisce la bontà del tubo previo un confronto con la tabella che è annessa allo strumento e riporta le emissioni di tutti i tipi che sono supposti in eccellente stato e riferiti alle condizioni normali di funzionamento dell’apparato.

La levigatura delle macchine industriali

Per la levigatura sulle macchine utensili industriali si possono sfruttare vari metodi. Ad esempio, una delle opzioni di scelta riguarda l’utilizzo di polveri abrasive, vale a dire le stesse che sono indicate e consigliate per la lavorazione di tipo manuale: i pezzi che dovranno essere levigati, quindi, devono essere sfregati su dei dischi piani o tra di essi, per essere poi lavorati nella maniera più accurata possibile in serie di tre come i piani di riscontro. Nella maggior parte dei casi, poi, questi stessi piani sono realizzati in ghisa dolce, rame, piombo, ma non si devono dimenticare nemmeno le sostanze plastiche.

Per la levigatura sulle macchine utensili industriali si possono sfruttare vari metodi. Ad esempio, una delle opzioni di scelta riguarda l’utilizzo di polveri abrasive, vale a dire le stesse che sono indicate e consigliate per la lavorazione di tipo manuale: i pezzi che dovranno essere levigati, quindi, devono essere sfregati su dei dischi piani o tra di essi, per essere poi lavorati nella maniera più accurata possibile in serie di tre come i piani di riscontro. Nella maggior parte dei casi, poi, questi stessi piani sono realizzati in ghisa dolce, rame, piombo, ma non si devono dimenticare nemmeno le sostanze plastiche.

Elettronica industriale: il triodo a gas Thyratron

I thyratrons sono dei tubi termoionici a riempimento gassoso o a vapore di mercurio con griglia di controllo e anodo semplice: in genere, essi hanno un catodo ad ossido riscaldato e possono essere del tipo a triodo o tetrodo. Fra le caratteristiche dei thyratrons e quelle dei tubi a vuoto a griglia di controllo c’è comunque una differenza rilevante. Nel caso di un triodo a vuoto, infatti, il controllo di griglia va ad agire sulla corrente dell’anodo in modo continuo, mentre in un thyratron la sua funzione è finita nel momento in cui il valore di innesco viene raggiunto. Si ha, a questo punto, la ionizzazione e la corrente assume un valore elevato in maniera piuttosto brusca. In queste condizioni, dunque, si addensano intorno alla griglia degli ioni positivi che ne neutralizzano l’effetto elettrostatico e quindi impediscono l’azione di controllo.

I thyratrons sono dei tubi termoionici a riempimento gassoso o a vapore di mercurio con griglia di controllo e anodo semplice: in genere, essi hanno un catodo ad ossido riscaldato e possono essere del tipo a triodo o tetrodo. Fra le caratteristiche dei thyratrons e quelle dei tubi a vuoto a griglia di controllo c’è comunque una differenza rilevante. Nel caso di un triodo a vuoto, infatti, il controllo di griglia va ad agire sulla corrente dell’anodo in modo continuo, mentre in un thyratron la sua funzione è finita nel momento in cui il valore di innesco viene raggiunto. Si ha, a questo punto, la ionizzazione e la corrente assume un valore elevato in maniera piuttosto brusca. In queste condizioni, dunque, si addensano intorno alla griglia degli ioni positivi che ne neutralizzano l’effetto elettrostatico e quindi impediscono l’azione di controllo.

Amplificatori rotanti: l’amplidina e il rototrol

Gli amplificatori rotanti, la definizione più semplice con cui sono conosciuti i cosiddetti regolatori elettromagnetici, non sono servono ad altro che a controllare determinate potenze oltre il limite di convenienza per gli amplificatori magnetici. Come avviene anche nel caso dei generatori a corrente continua, essi devono essere azionati da un apposito motore. Inoltre, possono essere sostanzialmente di due tipi, vale a dire ad eccitazione separata (quella che viene chiamata amplidina) e quello dotato di auto-eccitazione, denominato anche con parole anglosassoni, ovvero “rototrol-rotating control“).

Gli amplificatori rotanti, la definizione più semplice con cui sono conosciuti i cosiddetti regolatori elettromagnetici, non sono servono ad altro che a controllare determinate potenze oltre il limite di convenienza per gli amplificatori magnetici. Come avviene anche nel caso dei generatori a corrente continua, essi devono essere azionati da un apposito motore. Inoltre, possono essere sostanzialmente di due tipi, vale a dire ad eccitazione separata (quella che viene chiamata amplidina) e quello dotato di auto-eccitazione, denominato anche con parole anglosassoni, ovvero “rototrol-rotating control“).

Comandi e controlli per macchine: i regolatori elettronici

L’impiego dei tubi elettronici a vuoto oppure a gas, la cosiddetta elettronica industriale, nelle diverse apparecchiature del sistema di controllo e regolazione consente di ottenere una sensibilità molto elevata, un tempo di risposta piuttosto basso (la risposta è pressoché istantanea a un segnale di comando) e una elevata amplificazione, con la potenza di controllo che può essere molto piccola, anche se quella controllata è alta. Proprio per tali caratteristiche precise, il sistema può essere impiegato per il controllo di grandezze che sono variabili in modo rapido. Il regolatore elettronico di velocità per un motore a eccitazione indipendente, comprende diversi elementi: tra essi, possiamo sicuramente citare il trasformatore di alimentazione dei raddrizzatori, i raddrizzatori di potenza con tyraton per l’alimentazione indipendente del campo e dell’armatura e il generatore della tensione continua di riferimento, o segnale di entrata, con un apposito dispositivo di stabilizzazione.

L’impiego dei tubi elettronici a vuoto oppure a gas, la cosiddetta elettronica industriale, nelle diverse apparecchiature del sistema di controllo e regolazione consente di ottenere una sensibilità molto elevata, un tempo di risposta piuttosto basso (la risposta è pressoché istantanea a un segnale di comando) e una elevata amplificazione, con la potenza di controllo che può essere molto piccola, anche se quella controllata è alta. Proprio per tali caratteristiche precise, il sistema può essere impiegato per il controllo di grandezze che sono variabili in modo rapido. Il regolatore elettronico di velocità per un motore a eccitazione indipendente, comprende diversi elementi: tra essi, possiamo sicuramente citare il trasformatore di alimentazione dei raddrizzatori, i raddrizzatori di potenza con tyraton per l’alimentazione indipendente del campo e dell’armatura e il generatore della tensione continua di riferimento, o segnale di entrata, con un apposito dispositivo di stabilizzazione.

Organi meccanici: le assi e gli alberi industriali

Gli organi meccanico-industriali che prendono il nome di assi e alberi sono solitamente realizzati in acciaio fucinato e tornito. Grazie ai loro perni si possono adagiare sui cuscinetti dei supporti: al contrario, sulle sedi portano calettati gli organi rotanti con essi. Negli assi si ha una sollecitazione che può essere di flessione e di taglio, eventualmente anche di tensione o di compressione. Negli alberi, invece, si ha anche la torsione, vale a dire la loro sollecitazione caratteristica. Per i grandi diametri gli alberi si fanno praticamente cavi con un diametro interno compreso tra 0,4 e 0,6. Il valore del momento flettente e dello sforzo di taglio nelle varie sezioni dell’asse o dell’albero si ottiene inoltre andando a considerare l’albero stesso come una trave appoggiata in corrispondenza dei perni e caricata; altri elementi determinanti in tal senso sono il peso proprio degli organi su di esso calettati, il tiro delle cinghie e la spinta resa possibile dagli ingranaggi.

Gli organi meccanico-industriali che prendono il nome di assi e alberi sono solitamente realizzati in acciaio fucinato e tornito. Grazie ai loro perni si possono adagiare sui cuscinetti dei supporti: al contrario, sulle sedi portano calettati gli organi rotanti con essi. Negli assi si ha una sollecitazione che può essere di flessione e di taglio, eventualmente anche di tensione o di compressione. Negli alberi, invece, si ha anche la torsione, vale a dire la loro sollecitazione caratteristica. Per i grandi diametri gli alberi si fanno praticamente cavi con un diametro interno compreso tra 0,4 e 0,6. Il valore del momento flettente e dello sforzo di taglio nelle varie sezioni dell’asse o dell’albero si ottiene inoltre andando a considerare l’albero stesso come una trave appoggiata in corrispondenza dei perni e caricata; altri elementi determinanti in tal senso sono il peso proprio degli organi su di esso calettati, il tiro delle cinghie e la spinta resa possibile dagli ingranaggi.

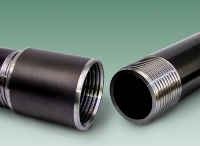

Utensili per filettare: i maschi

Tra i vari utensili per filettare meritano un cenno particolare i maschi. Le categorie tipiche di questi ultimi sono due, vale a dire i maschi a progressione di conicità tipo C e a i maschi a progressione di conicità e di diametro tipo R. I denti della parte conica sono degli sbozzatori; nella parte cilindrica troviamo invece i finitori. Nel caso del tipo C, la serie di tre maschi ha un imbocco conico la cui apertura va aumentando in maniera progressiva: il primo interessa circa due terzi della parte filettata, il secondo un altro terzo e l’ultimo si limita a due soli ordini di denti. La parte cilindrica, inoltre, raggiunge lo stesso diametro in tutti e tre i casi. Sono altrettanti anche gli scenari che si possono presentare.

Tra i vari utensili per filettare meritano un cenno particolare i maschi. Le categorie tipiche di questi ultimi sono due, vale a dire i maschi a progressione di conicità tipo C e a i maschi a progressione di conicità e di diametro tipo R. I denti della parte conica sono degli sbozzatori; nella parte cilindrica troviamo invece i finitori. Nel caso del tipo C, la serie di tre maschi ha un imbocco conico la cui apertura va aumentando in maniera progressiva: il primo interessa circa due terzi della parte filettata, il secondo un altro terzo e l’ultimo si limita a due soli ordini di denti. La parte cilindrica, inoltre, raggiunge lo stesso diametro in tutti e tre i casi. Sono altrettanti anche gli scenari che si possono presentare.

Dispositivi di sostegno: le pinze di chiusura e avanzamento

Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.

Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.