La funzione delle cosiddette “protezioni” è di estrema importanza per quel che riguarda l’assicurazione dell’incolumità delle macchine e degli impianti elettrici insidiati da diverse cause di guasto. A seconda delle esigenze, quindi, le protezioni sono in grado di controllare delle grandezze elettriche, fisiche, meccaniche, chimiche e molte altre: inoltre, sono capaci di intervenire nel momento in cui le grandezze che sono sotto controllo raggiungono i valori di taratura degli apparecchi rilevatori. La determinazione delle protezioni stesse che devono essere inserite all’interno di un circuito va comunque fatta con estrema oculatezza, conoscendo a fondo quelle che sono le esigenze di funzionamento e di inserzione delle macchine e degli impianti, sia nelle condizioni di normale esercizio che in quelle relative a dei possibili sovraccarichi occasionali o disservizi di varia natura.

La funzione delle cosiddette “protezioni” è di estrema importanza per quel che riguarda l’assicurazione dell’incolumità delle macchine e degli impianti elettrici insidiati da diverse cause di guasto. A seconda delle esigenze, quindi, le protezioni sono in grado di controllare delle grandezze elettriche, fisiche, meccaniche, chimiche e molte altre: inoltre, sono capaci di intervenire nel momento in cui le grandezze che sono sotto controllo raggiungono i valori di taratura degli apparecchi rilevatori. La determinazione delle protezioni stesse che devono essere inserite all’interno di un circuito va comunque fatta con estrema oculatezza, conoscendo a fondo quelle che sono le esigenze di funzionamento e di inserzione delle macchine e degli impianti, sia nelle condizioni di normale esercizio che in quelle relative a dei possibili sovraccarichi occasionali o disservizi di varia natura.

Impianti industriali

Tubi fluorescenti a catodo freddo

La denominazione di tubi fluorescenti a catodo freddo può sembrare fin troppo articolata e complessa, ma in realtà si tratta della definizione più giusta per degli strumenti che vengo impropriamente chiamati “tubi al neon”. Dal momento delle loro prime applicazioni a scopo di reclame pubblicitaria, essi sono poi divenuti i veri dominatori del settore delle insegne e delle pubblicità luminose. Alcune precisazioni industriali sono comunque necessarie. In effetti, le applicazioni che vengono utilizzate al solo fine di ottenere l’illuminamento sono piuttosto limitate, contrariamente a quanto si pensa, anche perché c’è un minor rendimento rispetto a quello che si avrebbe con le lampade fluorescenti a bassa e media tensione.

La denominazione di tubi fluorescenti a catodo freddo può sembrare fin troppo articolata e complessa, ma in realtà si tratta della definizione più giusta per degli strumenti che vengo impropriamente chiamati “tubi al neon”. Dal momento delle loro prime applicazioni a scopo di reclame pubblicitaria, essi sono poi divenuti i veri dominatori del settore delle insegne e delle pubblicità luminose. Alcune precisazioni industriali sono comunque necessarie. In effetti, le applicazioni che vengono utilizzate al solo fine di ottenere l’illuminamento sono piuttosto limitate, contrariamente a quanto si pensa, anche perché c’è un minor rendimento rispetto a quello che si avrebbe con le lampade fluorescenti a bassa e media tensione.

Le lampade a vapori di sodio e mercurio

Le lampade a vapori di sodio e di mercurio rappresentano la soluzione caratteristica e tipica per l’illuminazione industriale destinata ai grandi capannoni, ai piazzali e ai depositi. Nell’illuminazione pubblica, poi, oltre a un sempre più esteso impiego di lampade a bulbo fluorescente, si è diffuso l’impiego di questi strumenti, a causa soprattutto della loro elevata efficienza e della loro luce gialla: in effetti, il classico utilizzo del passato, ma anche adesso è ben diffuso, è rappresentato dagli incroci stradali e questa colorazione consente agli automobilisti di comprendere che c’è un avviso di pericolo.

Le lampade a vapori di sodio e di mercurio rappresentano la soluzione caratteristica e tipica per l’illuminazione industriale destinata ai grandi capannoni, ai piazzali e ai depositi. Nell’illuminazione pubblica, poi, oltre a un sempre più esteso impiego di lampade a bulbo fluorescente, si è diffuso l’impiego di questi strumenti, a causa soprattutto della loro elevata efficienza e della loro luce gialla: in effetti, il classico utilizzo del passato, ma anche adesso è ben diffuso, è rappresentato dagli incroci stradali e questa colorazione consente agli automobilisti di comprendere che c’è un avviso di pericolo.

Fusione dei metalli: il cubilotto

Il cubilotto, tipico forno a cupola e a manica, viene caricato dall’altro mediante un’apposita bocca, alternativamente al metallo che deve essere fuso e al combustibile (coke metallurgico).

Il cubilotto, tipico forno a cupola e a manica, viene caricato dall’altro mediante un’apposita bocca, alternativamente al metallo che deve essere fuso e al combustibile (coke metallurgico).

In questo caso, l’aria di combustione viene ad essere immessa attraverso un’opportuna tubazione: ci si trova, infatti, a una certa altezza sopra il fondo (suola) in una camera che circonda il tino e va a sbloccare nell’interno con gli ugelli. A una altezza di circa 500-800 millimetri, sempre al di sopra degli stessi ugelli, poi, si ottiene la massima temperatura possibile, con la ghisa che fonde e scende nel crogiolo, per uscire successivamente dal foro di colata. Il cubilotto può essere sostanzialmente di due tipi, vale a dire semplice o con un avanforno.

Generatori di vapore: il tiraggio forzato

Nell’ambito della generazione di vapore, il tiraggio forzato è sicuramente indispensabile per le basse temperature dei fumi, ma anche per altezze di camini insufficienti, per le combustioni molto attive e per l’impiego di combustibili cosiddetti “minuti”.

Nell’ambito della generazione di vapore, il tiraggio forzato è sicuramente indispensabile per le basse temperature dei fumi, ma anche per altezze di camini insufficienti, per le combustioni molto attive e per l’impiego di combustibili cosiddetti “minuti”.

A sua volta questo stesso tiraggio può essere di vari tipi: esaminiamoli nel dettaglio. Anzitutto, il tiraggio aspirato si ottiene aspirando appunto i fumi alla loro uscita dall’apparecchio di utilizzazione o per mezzo di un getto di vapore prelevato dalla caldaia (locomobili e locomotive); in alternativa, si possono sfruttare i ventilatori, dando vita quindi al tiraggio meccanico. Il ventilatore, infatti, è in grado di aspirare l’intera massa dei fumi e di scaricarla direttamente nell’atmosfera mediante il camini, ma può anche aspirarne una parte e lanciarla nel camino stesso attraverso una strozzatura, trascinando la parte rimanente (in questo caso si parla di “tiraggio indotto”).

Impianti e focolari per combustibili

I focolari per combustibile prevedono lo sfruttamento di quest’ultimo in tre stati, vale a dire liquido, polverizzato e gassoso.

I focolari per combustibile prevedono lo sfruttamento di quest’ultimo in tre stati, vale a dire liquido, polverizzato e gassoso.

Nel primo caso, l’impianto comprende in generale un sistema di alimentazione dell’olio combustibile, il quale può essere o “a gravità”, con il serbatoio di servizio disposto pochi metri più in alto dell’iniettore e provvisto di indicatore di livello e di scarico, oppure “diretto” dal serbatoio principale con pompa, per lo più a ingranaggi, comandata con riduttore da un motore elettrico. Sulla tubazione del combustibile, inoltre, sono inseriti diversi elementi: si tratta, nello specifico, dell’apparecchio di riscaldamento e dei filtri doppi. È comunque previsto anche un sistema di polverizzazione dell’olio.

Metallurgia: la produzione di alluminio e magnesio

Ci sono molti minerali importanti per quel che riguarda la siderurgia e la metallurgia, ma l’alluminio e il magnesio meritano un’attenzione maggiore.

Ci sono molti minerali importanti per quel che riguarda la siderurgia e la metallurgia, ma l’alluminio e il magnesio meritano un’attenzione maggiore.

L’alluminio, in particolare, ha come minerale fondamentale la cosiddetta bauxite: essa consiste in un ossido idrato di alluminio appunto, impuro soprattutto per la silice, un ossido di ferro e un ossido di titanio. Altri minerali che possono essere utilizzati in tale produzione, ma che finora non hanno trovato un impiego realmente continuativo dal punto di vista industriale sono l’alunite e alcuni silicati, tra cui la leucite, la nefelina, la labradorite e diversi tipi di argilla.

Gli organi costitutivi delle turbine a vapore

Le turbine a vapore trasformano l’energia termica del vapore in energia meccanica, producendo direttamente un moto rotatorio.

Le turbine a vapore trasformano l’energia termica del vapore in energia meccanica, producendo direttamente un moto rotatorio.

I due elementi costitutivi fondamentali sono il distributore e il girante, ma quali sono, nel dettaglio, gli organi che costituiscono questo strumento? La trattazione può cominciare sicuramente dalle palettature: esse si ricavano da profilati che hanno le sezioni in ottone per le basse velocità, mentre il materiale prescelto è l’acciaio inossidabile per le velocità più elevate e le alte temperature di vapore, in modo da conseguire una maggiore resistenza. Inoltre, per le sollecitazioni di un certo tipo, le palettature vengono fresate da blocchetti.

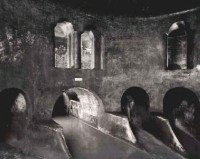

Gli sviluppi industriali delle fognature

I lavori industriali che hanno riguardato il sottosuolo e le reti di condotte fognarie raggiunsero il loro apice nel XIX secolo.

I lavori industriali che hanno riguardato il sottosuolo e le reti di condotte fognarie raggiunsero il loro apice nel XIX secolo.

Il caso emblematico è quello di Parigi, in cui esistevano diversi canali coperti e realizzati in epoche precedenti, il cui scopo principale era quello di raccogliere le acque di scolo: nell’800 si matura da questo punto di vista e l’intero sistema viene a essere inserito in un nucleo più unitario, in cui l’acqua e i liquami possono scorrere a una velocità accettabile. Le nuove pendenze e i deflussi migliorano sensibilmente, così come lo smaltimento dei rifiuti delle abitazioni. Spesso, però, si presenta il problema dei dislivelli, tanto che un sistema unico non è assolutamente possibile: ma le soluzioni trovate in questo caso sono altrettanto brillanti, come a Berlino, in cui la fognatura viene divisa in diverse sezioni e la ree di condotte può funzionare in modo unitario all’interno di ogni riparto.

La nascita dei quartieri industriali

Quelli che possono essere definiti come “quartieri industriali” non nascono, contrariamente a quanto si pensa, in concomitanza con la Rivoluzione Industriale.

Quelli che possono essere definiti come “quartieri industriali” non nascono, contrariamente a quanto si pensa, in concomitanza con la Rivoluzione Industriale.

Bisognerà infatti attendere gli ultimi anni dell’800 per poter parlare di zone omogenee e di nuclei veri e propri, un fenomeno che comincerà a interessare soprattutto l’Inghilterra e tutto il Regno Unito. L’iniziativa fu presa da alcune municipalità, in modo da creare una sorta di continuum tra la fabbrica e l’abitazione dell’operaio, come si legge e immagina chiaramente nei romanzi di Charles Dickens. Prima di questo momento, le fabbriche non facevano parte del tessuto urbano più importante, ma si trovavano dislocate su altre strade e principalmente in prossimità dei corsi d’acqua, in modo da sfruttare questa risorsa e la sua energia.