Le piallatrici sono tradizionalmente destinate alla lavorazione delle superfici rigate e piane: il loro compito specifico, infatti, è quello di asportare i trucioli secondo delle generatrici successive. In casi eccezionali, possono anche generarsi delle superfici curve, andando a impartire al pezzo un avanzamento di tipo curvilineo. Tra l’altro, esse dispongono di grandi corse di lavoro. Il movimento di lavoro viene dato di norma al pezzo fissato in maniera salda sul piano mobile della macchina; è raro invece che questo stesso movimento sia dato all’utensile, il quale beneficia dell’avanzamento e delle varie registrazioni. Le piallatrici possono essere, ad esempio, a tavola mobile.

Le piallatrici sono tradizionalmente destinate alla lavorazione delle superfici rigate e piane: il loro compito specifico, infatti, è quello di asportare i trucioli secondo delle generatrici successive. In casi eccezionali, possono anche generarsi delle superfici curve, andando a impartire al pezzo un avanzamento di tipo curvilineo. Tra l’altro, esse dispongono di grandi corse di lavoro. Il movimento di lavoro viene dato di norma al pezzo fissato in maniera salda sul piano mobile della macchina; è raro invece che questo stesso movimento sia dato all’utensile, il quale beneficia dell’avanzamento e delle varie registrazioni. Le piallatrici possono essere, ad esempio, a tavola mobile.

Macchinari industriali

Tecnica ferroviaria: il sistema di frenatura nei treni

I convogli ferroviari sono in genere serviti da freni ad aria compressa che agiscono per diminuire la pressione sulla condotta, a partire da cinque chilogrammi per centimetro quadro (la cosiddetta “pressione di base”): i freni a vuoto, invece, vengono sfruttati per la depressione in condotta a partire dalla pressione atmosferica e sono molto frequenti soprattutto nel Regno Unito. I freni ad aria compressa, inoltre, sono moderabili sia alla frenatura che alla sfrenatura. Essi sono anche inesauribili: in effetti, il complesso di potenza frenante per ciascun veicolo che viene immagazzinata nei serbatoi in attesa dell’azionamento oppure nell’atto stesso è praticamente invariata. Ci sono varie caratteristiche che non bisogna mai dimenticare quando si parla di tecnica ferroviaria.

I convogli ferroviari sono in genere serviti da freni ad aria compressa che agiscono per diminuire la pressione sulla condotta, a partire da cinque chilogrammi per centimetro quadro (la cosiddetta “pressione di base”): i freni a vuoto, invece, vengono sfruttati per la depressione in condotta a partire dalla pressione atmosferica e sono molto frequenti soprattutto nel Regno Unito. I freni ad aria compressa, inoltre, sono moderabili sia alla frenatura che alla sfrenatura. Essi sono anche inesauribili: in effetti, il complesso di potenza frenante per ciascun veicolo che viene immagazzinata nei serbatoi in attesa dell’azionamento oppure nell’atto stesso è praticamente invariata. Ci sono varie caratteristiche che non bisogna mai dimenticare quando si parla di tecnica ferroviaria.

Le macchine industriali per la saldatura a resistenza

Le macchine che vengono solitamente sfruttate per la saldatura a resistenza sono costituite da un trasformatore il cui secondario a bassa tensione (fra 0,45 e 12 Volt, a seconda della potenza della macchina) eroga la corrente alla zona di saldatura: la pressione può essere poi di tre tipi, vale a dire con comando a pedale, con comando pneumatico e con comando idraulico. La regolazione della intensità di corrente avviene andando a variare il numero delle spire del primario, oppure con l’autotrasformatore di alimentazione a prese multiple, oppure ancora con dei dispositivi elettronici che consentono di parzializzare le onde di corrente (si parla dell’head control). L’innesco e l’interruzione della corrente, invece, hanno luogo mediante degli interruttori meccanici ed elettromagnetici.

Le macchine che vengono solitamente sfruttate per la saldatura a resistenza sono costituite da un trasformatore il cui secondario a bassa tensione (fra 0,45 e 12 Volt, a seconda della potenza della macchina) eroga la corrente alla zona di saldatura: la pressione può essere poi di tre tipi, vale a dire con comando a pedale, con comando pneumatico e con comando idraulico. La regolazione della intensità di corrente avviene andando a variare il numero delle spire del primario, oppure con l’autotrasformatore di alimentazione a prese multiple, oppure ancora con dei dispositivi elettronici che consentono di parzializzare le onde di corrente (si parla dell’head control). L’innesco e l’interruzione della corrente, invece, hanno luogo mediante degli interruttori meccanici ed elettromagnetici.

Meccanica industriale: il calcolo della potenza effettiva

Come insegnano la meccanica generale e quella applicata, la misura della potenza effettiva può essere ottenuta attraverso diversi metodi: quali sono quelli più usati a livello industriale? Il cosiddetto “freno di Prony” è uno di questi. Tale metodologia è la più adatta per le potenze che sono inferiori ai cento Cavalli Vapore e una velocità non superiore ai quattrocento giri al minuto: la potenza che viene sviluppata in questo modo va dissipata nell’attrito che si manifesta tra la puleggia e i ceppi che sono stretti su di essa. Un peso noto, inoltre, andando ad agire con il braccio di leva, può generare un momento uguale e opposto al momento motore; moltiplicando questo stesso momento per la velocità angolare, si ottiene il valore della potenza espresso in chilogrammetri al secondo. Al posto del peso, comunque, è sempre possibile sfruttare un dinamometro.

Come insegnano la meccanica generale e quella applicata, la misura della potenza effettiva può essere ottenuta attraverso diversi metodi: quali sono quelli più usati a livello industriale? Il cosiddetto “freno di Prony” è uno di questi. Tale metodologia è la più adatta per le potenze che sono inferiori ai cento Cavalli Vapore e una velocità non superiore ai quattrocento giri al minuto: la potenza che viene sviluppata in questo modo va dissipata nell’attrito che si manifesta tra la puleggia e i ceppi che sono stretti su di essa. Un peso noto, inoltre, andando ad agire con il braccio di leva, può generare un momento uguale e opposto al momento motore; moltiplicando questo stesso momento per la velocità angolare, si ottiene il valore della potenza espresso in chilogrammetri al secondo. Al posto del peso, comunque, è sempre possibile sfruttare un dinamometro.

Trasmissione del moto rotatorio: i cuscinetti a rotolamento

I cosiddetti cuscinetti a rotolamento possono essere suddivisi in tre distinte categorie: a livello industriale e di organi meccanici, infatti, si possono incontrare cuscinetti radiali, assiali e obliqui. I cuscinetti radiali sono a loro volta distinguibili in altre tre tipologie, vale a dire quelli rigidi con una o due corone di sfere, quelli con anello esterno che può essere sfilato e una corona di sfere (speciale per i magneti) e quelli orientabili con due corone di sfere. C’è comunque da dire che si può avere a che fare anche con altri organi, quali i cuscinetti radiali rigidi con rulli, quelli orientabili a rulli, quelli muniti di bussola di calettamento, quelli a rulli elastici e infine quelli a rullini. I cuscinetti assiali sono a loro volta di vario tipo.

I cosiddetti cuscinetti a rotolamento possono essere suddivisi in tre distinte categorie: a livello industriale e di organi meccanici, infatti, si possono incontrare cuscinetti radiali, assiali e obliqui. I cuscinetti radiali sono a loro volta distinguibili in altre tre tipologie, vale a dire quelli rigidi con una o due corone di sfere, quelli con anello esterno che può essere sfilato e una corona di sfere (speciale per i magneti) e quelli orientabili con due corone di sfere. C’è comunque da dire che si può avere a che fare anche con altri organi, quali i cuscinetti radiali rigidi con rulli, quelli orientabili a rulli, quelli muniti di bussola di calettamento, quelli a rulli elastici e infine quelli a rullini. I cuscinetti assiali sono a loro volta di vario tipo.

Generatori di vapore: il tiraggio forzato

Il tiraggio forzato è senza dubbio indispensabile per le temperature più basse dei fumi, ma anche per altre casistiche interessanti: ad esempio, quando le altezze dei camini sono insufficienti o quando la combustione è molto attiva, senza dimenticare l’impiego dei cosiddetti “combustibili minuti”. Il tiraggio in questione, comunque, può anche essere aspirato. In tal caso, esso si ottiene andando appunto ad aspirare i fumi alla loro uscita dall’apparecchio di utilizzazione o per mezzo di un getto di vapore che viene prelevato dalla caldaia (locomobili e locomotive), o ancora per mezzo di appositi ventilatori (si parla più propriamente di tiraggio “meccanico”).

Il tiraggio forzato è senza dubbio indispensabile per le temperature più basse dei fumi, ma anche per altre casistiche interessanti: ad esempio, quando le altezze dei camini sono insufficienti o quando la combustione è molto attiva, senza dimenticare l’impiego dei cosiddetti “combustibili minuti”. Il tiraggio in questione, comunque, può anche essere aspirato. In tal caso, esso si ottiene andando appunto ad aspirare i fumi alla loro uscita dall’apparecchio di utilizzazione o per mezzo di un getto di vapore che viene prelevato dalla caldaia (locomobili e locomotive), o ancora per mezzo di appositi ventilatori (si parla più propriamente di tiraggio “meccanico”).

Macchine idrauliche industriali: le pompe ad elica

Le pompe ad elica rappresentano una delle macchine idrauliche più importanti in ambito industriali: come funzionano esattamente? L’elica viene sfruttata in quanto il suo movimento rotatorio è in grado di produrre la traslazione assiale dell’acqua. Quest’ultima, quindi, viene trascinata in parte in rotazione dalla ruota, in modo che l’avanzamento reale è inferiore rispetto al passo (il cosiddetto “regresso”). L’inconveniente in questione può essere comunque attenuato attraverso l’utilizzo d pale direttrici fisse che precedono (distributore) e seguono (diffusore) l’elica stessa.

Le pompe ad elica rappresentano una delle macchine idrauliche più importanti in ambito industriali: come funzionano esattamente? L’elica viene sfruttata in quanto il suo movimento rotatorio è in grado di produrre la traslazione assiale dell’acqua. Quest’ultima, quindi, viene trascinata in parte in rotazione dalla ruota, in modo che l’avanzamento reale è inferiore rispetto al passo (il cosiddetto “regresso”). L’inconveniente in questione può essere comunque attenuato attraverso l’utilizzo d pale direttrici fisse che precedono (distributore) e seguono (diffusore) l’elica stessa.

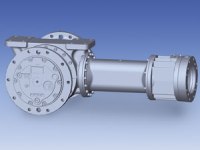

Organi meccanici industriali: il giunto cardanico

I giunti meccanici industriali possono essere di diverso tipo (ad anelli, a dischi, Sellers, Zodel, elastico e Periflex), ma un discorso a parte lo merita sicuramente quello cardanico. Di cosa si tratta esattamente? Il compito che assolve questo specifico organo è quello di consentire la trasmissione tra due alberi che non sono allineati tra di loro; nello specifico, questi ultimi formano un certo angolo, il quale può essere costante o anche variabile durante il moto. In pratica, tale giunto viene ad essere composto da una croce a bracci uguali che sono disposti ad angolo retto e che portano ciascuno un perno alla propria estremità.

I giunti meccanici industriali possono essere di diverso tipo (ad anelli, a dischi, Sellers, Zodel, elastico e Periflex), ma un discorso a parte lo merita sicuramente quello cardanico. Di cosa si tratta esattamente? Il compito che assolve questo specifico organo è quello di consentire la trasmissione tra due alberi che non sono allineati tra di loro; nello specifico, questi ultimi formano un certo angolo, il quale può essere costante o anche variabile durante il moto. In pratica, tale giunto viene ad essere composto da una croce a bracci uguali che sono disposti ad angolo retto e che portano ciascuno un perno alla propria estremità.

I lubrificanti più diffusi per i motori industriali

I motori industriali necessitano sia di combustibili che di lubrificanti. Questi ultimi, in particolare, possono essere suddivisi in oli a base minerale e oli a base vegetale: gli oli minerali greggi vengono estratti appunto dal petrolio come ultimo prodotto della distillazione oltre i 360 gradi, oppure da scisti di tipo bituminoso. Con la raffinazione, inoltre, sono eliminate le sostanze peciose a mezzo di acido solforico e gli acidi organici a mezzo di soda; i lavaggi con l’acqua calda, i filtraggi su le terre speciali, la sottopressione e la centrifugazione riescono ad asportare l’acidità e le sostanze che si trovano in sospensione. Ulteriori progressi sono stati ottenuti mediante l’impiego di additivi, i quali sono miscelati all’olio minerale base in percentuali variabili.

I motori industriali necessitano sia di combustibili che di lubrificanti. Questi ultimi, in particolare, possono essere suddivisi in oli a base minerale e oli a base vegetale: gli oli minerali greggi vengono estratti appunto dal petrolio come ultimo prodotto della distillazione oltre i 360 gradi, oppure da scisti di tipo bituminoso. Con la raffinazione, inoltre, sono eliminate le sostanze peciose a mezzo di acido solforico e gli acidi organici a mezzo di soda; i lavaggi con l’acqua calda, i filtraggi su le terre speciali, la sottopressione e la centrifugazione riescono ad asportare l’acidità e le sostanze che si trovano in sospensione. Ulteriori progressi sono stati ottenuti mediante l’impiego di additivi, i quali sono miscelati all’olio minerale base in percentuali variabili.

Le varie tipologie industriali di avvolgimenti

Per diminuire le dispersioni di flusso non si dispongono mai, neanche nei trasformatori monofasi, gli avvolgimenti primari su una gamba e i secondari sull’altra, ma entrambi sullo stesso nucleo, eventualmente metà per esso. Gli avvolgimenti possono essere tubolari, uno interno all’altro, oppure a dischi, vale a dire a matasse piatte che si montano in maniera alternata, una dell’alta tensione e una della bassa. Nel primo caso, l’avvolgimenti ad alta tensione è esterno e quello a bassa interno; gli avvolgimenti possono anche essere realizzati con filo tondo, con piattina o con una treccia compressa, mentre le matasse hanno forma circolare o rettangolare.

Per diminuire le dispersioni di flusso non si dispongono mai, neanche nei trasformatori monofasi, gli avvolgimenti primari su una gamba e i secondari sull’altra, ma entrambi sullo stesso nucleo, eventualmente metà per esso. Gli avvolgimenti possono essere tubolari, uno interno all’altro, oppure a dischi, vale a dire a matasse piatte che si montano in maniera alternata, una dell’alta tensione e una della bassa. Nel primo caso, l’avvolgimenti ad alta tensione è esterno e quello a bassa interno; gli avvolgimenti possono anche essere realizzati con filo tondo, con piattina o con una treccia compressa, mentre le matasse hanno forma circolare o rettangolare.