Il continente asiatico sta facendo passi da gigante dal punto di vista industriale e una importante conferma giunge dall’accordo di ieri tra Vietnam e Singapore: le due nazioni hanno infatti intenzione di collaborare alla stesura di un quinto parco industriale, tanto che è prevista a breve la firma di un apposito memorandum, in modo da comprendere la fattibilità di questo studio. L’annuncio è stato fatto in maniera congiunta dai due presidenti, il vietnamita Truong Tan Sang e il singaporegno Tony Tan, in occasione della visita del primo nella piccola città-stato. In effetti, Tan Sang è stato eletto da pochissimo, da appena due mesi, e questo viaggio fa parte di un programma più ampio che prevede molte altre tappe in stati esteri.

Il continente asiatico sta facendo passi da gigante dal punto di vista industriale e una importante conferma giunge dall’accordo di ieri tra Vietnam e Singapore: le due nazioni hanno infatti intenzione di collaborare alla stesura di un quinto parco industriale, tanto che è prevista a breve la firma di un apposito memorandum, in modo da comprendere la fattibilità di questo studio. L’annuncio è stato fatto in maniera congiunta dai due presidenti, il vietnamita Truong Tan Sang e il singaporegno Tony Tan, in occasione della visita del primo nella piccola città-stato. In effetti, Tan Sang è stato eletto da pochissimo, da appena due mesi, e questo viaggio fa parte di un programma più ampio che prevede molte altre tappe in stati esteri.

Fonderia: le forme a secco e a verde

Nei getti di fonderia in cui la massa di metallo liquido che entra nelle forme è rilevante, vi è spesso la necessità di sottoporre le terre a una ulteriore lavorazione meccanica. Inoltre, le forme in questione devono essere sottoposte a essiccazione, ovvero portate in un ambiente chiuso (solitamente una stufa) in cui passa aria calda asportando come vapore acqueo l’umidità che è contenuta in esse (compresa tra il 7 e il 10%): tutte le anime, siano di terra e di sabbia agglomerata, vengono portate alla stufa, le prime per l’essiccazione, le seconde invece per la cottura, la quale non è altro che la trasformazione chimica dell’agglomerante.

Nei getti di fonderia in cui la massa di metallo liquido che entra nelle forme è rilevante, vi è spesso la necessità di sottoporre le terre a una ulteriore lavorazione meccanica. Inoltre, le forme in questione devono essere sottoposte a essiccazione, ovvero portate in un ambiente chiuso (solitamente una stufa) in cui passa aria calda asportando come vapore acqueo l’umidità che è contenuta in esse (compresa tra il 7 e il 10%): tutte le anime, siano di terra e di sabbia agglomerata, vengono portate alla stufa, le prime per l’essiccazione, le seconde invece per la cottura, la quale non è altro che la trasformazione chimica dell’agglomerante.

Impianti elettrici: il relè di protezione

La funzione delle cosiddette “protezioni” è di estrema importanza per quel che riguarda l’assicurazione dell’incolumità delle macchine e degli impianti elettrici insidiati da diverse cause di guasto. A seconda delle esigenze, quindi, le protezioni sono in grado di controllare delle grandezze elettriche, fisiche, meccaniche, chimiche e molte altre: inoltre, sono capaci di intervenire nel momento in cui le grandezze che sono sotto controllo raggiungono i valori di taratura degli apparecchi rilevatori. La determinazione delle protezioni stesse che devono essere inserite all’interno di un circuito va comunque fatta con estrema oculatezza, conoscendo a fondo quelle che sono le esigenze di funzionamento e di inserzione delle macchine e degli impianti, sia nelle condizioni di normale esercizio che in quelle relative a dei possibili sovraccarichi occasionali o disservizi di varia natura.

La funzione delle cosiddette “protezioni” è di estrema importanza per quel che riguarda l’assicurazione dell’incolumità delle macchine e degli impianti elettrici insidiati da diverse cause di guasto. A seconda delle esigenze, quindi, le protezioni sono in grado di controllare delle grandezze elettriche, fisiche, meccaniche, chimiche e molte altre: inoltre, sono capaci di intervenire nel momento in cui le grandezze che sono sotto controllo raggiungono i valori di taratura degli apparecchi rilevatori. La determinazione delle protezioni stesse che devono essere inserite all’interno di un circuito va comunque fatta con estrema oculatezza, conoscendo a fondo quelle che sono le esigenze di funzionamento e di inserzione delle macchine e degli impianti, sia nelle condizioni di normale esercizio che in quelle relative a dei possibili sovraccarichi occasionali o disservizi di varia natura.

Tubi fluorescenti a catodo freddo

La denominazione di tubi fluorescenti a catodo freddo può sembrare fin troppo articolata e complessa, ma in realtà si tratta della definizione più giusta per degli strumenti che vengo impropriamente chiamati “tubi al neon”. Dal momento delle loro prime applicazioni a scopo di reclame pubblicitaria, essi sono poi divenuti i veri dominatori del settore delle insegne e delle pubblicità luminose. Alcune precisazioni industriali sono comunque necessarie. In effetti, le applicazioni che vengono utilizzate al solo fine di ottenere l’illuminamento sono piuttosto limitate, contrariamente a quanto si pensa, anche perché c’è un minor rendimento rispetto a quello che si avrebbe con le lampade fluorescenti a bassa e media tensione.

La denominazione di tubi fluorescenti a catodo freddo può sembrare fin troppo articolata e complessa, ma in realtà si tratta della definizione più giusta per degli strumenti che vengo impropriamente chiamati “tubi al neon”. Dal momento delle loro prime applicazioni a scopo di reclame pubblicitaria, essi sono poi divenuti i veri dominatori del settore delle insegne e delle pubblicità luminose. Alcune precisazioni industriali sono comunque necessarie. In effetti, le applicazioni che vengono utilizzate al solo fine di ottenere l’illuminamento sono piuttosto limitate, contrariamente a quanto si pensa, anche perché c’è un minor rendimento rispetto a quello che si avrebbe con le lampade fluorescenti a bassa e media tensione.

Le lampade a vapori di sodio e mercurio

Le lampade a vapori di sodio e di mercurio rappresentano la soluzione caratteristica e tipica per l’illuminazione industriale destinata ai grandi capannoni, ai piazzali e ai depositi. Nell’illuminazione pubblica, poi, oltre a un sempre più esteso impiego di lampade a bulbo fluorescente, si è diffuso l’impiego di questi strumenti, a causa soprattutto della loro elevata efficienza e della loro luce gialla: in effetti, il classico utilizzo del passato, ma anche adesso è ben diffuso, è rappresentato dagli incroci stradali e questa colorazione consente agli automobilisti di comprendere che c’è un avviso di pericolo.

Le lampade a vapori di sodio e di mercurio rappresentano la soluzione caratteristica e tipica per l’illuminazione industriale destinata ai grandi capannoni, ai piazzali e ai depositi. Nell’illuminazione pubblica, poi, oltre a un sempre più esteso impiego di lampade a bulbo fluorescente, si è diffuso l’impiego di questi strumenti, a causa soprattutto della loro elevata efficienza e della loro luce gialla: in effetti, il classico utilizzo del passato, ma anche adesso è ben diffuso, è rappresentato dagli incroci stradali e questa colorazione consente agli automobilisti di comprendere che c’è un avviso di pericolo.

I quadri di chiamata a cartellini

Bene o male, tutti conosciamo i dispositivi con cui si timbrano i cartellini lavorativi, ma come funzionano esattamente dal punto di vista industriale? Questi impianti di chiamata del personale di servizio sono praticamente indispensabili nei grandi appartamenti, negli alberghi, nelle scuole e università, ma anche negli uffici, negli ospedali e nei complessi che sono destinati alla comunità: essi consistono, in pratica, di un insieme di pulsanti di chiamata (ecco da cosa deriva la denominazione) che vengono installati nei vari locali e di un complesso di cartellini segnalatori centralizzati in uno o più quadri, i quali sono situati nei locali in cui di solito si trattiene il personale chiamato.

Bene o male, tutti conosciamo i dispositivi con cui si timbrano i cartellini lavorativi, ma come funzionano esattamente dal punto di vista industriale? Questi impianti di chiamata del personale di servizio sono praticamente indispensabili nei grandi appartamenti, negli alberghi, nelle scuole e università, ma anche negli uffici, negli ospedali e nei complessi che sono destinati alla comunità: essi consistono, in pratica, di un insieme di pulsanti di chiamata (ecco da cosa deriva la denominazione) che vengono installati nei vari locali e di un complesso di cartellini segnalatori centralizzati in uno o più quadri, i quali sono situati nei locali in cui di solito si trattiene il personale chiamato.

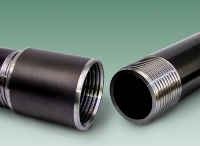

Utensili per filettare: i maschi

Tra i vari utensili per filettare meritano un cenno particolare i maschi. Le categorie tipiche di questi ultimi sono due, vale a dire i maschi a progressione di conicità tipo C e a i maschi a progressione di conicità e di diametro tipo R. I denti della parte conica sono degli sbozzatori; nella parte cilindrica troviamo invece i finitori. Nel caso del tipo C, la serie di tre maschi ha un imbocco conico la cui apertura va aumentando in maniera progressiva: il primo interessa circa due terzi della parte filettata, il secondo un altro terzo e l’ultimo si limita a due soli ordini di denti. La parte cilindrica, inoltre, raggiunge lo stesso diametro in tutti e tre i casi. Sono altrettanti anche gli scenari che si possono presentare.

Tra i vari utensili per filettare meritano un cenno particolare i maschi. Le categorie tipiche di questi ultimi sono due, vale a dire i maschi a progressione di conicità tipo C e a i maschi a progressione di conicità e di diametro tipo R. I denti della parte conica sono degli sbozzatori; nella parte cilindrica troviamo invece i finitori. Nel caso del tipo C, la serie di tre maschi ha un imbocco conico la cui apertura va aumentando in maniera progressiva: il primo interessa circa due terzi della parte filettata, il secondo un altro terzo e l’ultimo si limita a due soli ordini di denti. La parte cilindrica, inoltre, raggiunge lo stesso diametro in tutti e tre i casi. Sono altrettanti anche gli scenari che si possono presentare.

Dispositivi di sostegno: le pinze di chiusura e avanzamento

Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.

Il primo dispositivo che può essere spiegato nel suo funzionamento è la pinza per l’avanzamento e la chiusura della barra. Queste pinze vanno scelte con estrema cura, in particolare prestando la massima attenzione al diametro e al profilo della barra stessa: la distinzione comunque riguarda due tipologie specifiche, vale a dire le pinze di chiusura e quelle per l’avanzamento. Nel primo caso, il dispositivo agisce per trazione oppure per compressione, tutto dipende ovviamente dalla categoria delle costruzioni; esse sono capaci di bloccare la barra entro il mandrino. Le pinze per l’avanzamento, invece, provvedono appunto a far avanzare la barra nel momento in cui la pinza di chiusura è ancora aperta, ritornando poi nella posizione primitiva andando a scorrere sulla barra.

Fusione dei metalli: il cubilotto

Il cubilotto, tipico forno a cupola e a manica, viene caricato dall’altro mediante un’apposita bocca, alternativamente al metallo che deve essere fuso e al combustibile (coke metallurgico).

Il cubilotto, tipico forno a cupola e a manica, viene caricato dall’altro mediante un’apposita bocca, alternativamente al metallo che deve essere fuso e al combustibile (coke metallurgico).

In questo caso, l’aria di combustione viene ad essere immessa attraverso un’opportuna tubazione: ci si trova, infatti, a una certa altezza sopra il fondo (suola) in una camera che circonda il tino e va a sbloccare nell’interno con gli ugelli. A una altezza di circa 500-800 millimetri, sempre al di sopra degli stessi ugelli, poi, si ottiene la massima temperatura possibile, con la ghisa che fonde e scende nel crogiolo, per uscire successivamente dal foro di colata. Il cubilotto può essere sostanzialmente di due tipi, vale a dire semplice o con un avanforno.

Procedimenti di fonderia: la formatura

Il materiale più comune della formatura è senza dubbio la cosiddetta “terra di fonderia”, la quale viene preparata con terra di cava.

Il materiale più comune della formatura è senza dubbio la cosiddetta “terra di fonderia”, la quale viene preparata con terra di cava.

Essa è costituita da un sostegno quarzoso (silice) e da argilloide che funge da legante e dà coesione e plasticità, una volta che è stata umidificata: le terre e sabbie sono provate nella loro refrattarietà, permeabilità e coesione a un certo grado di umidificazione. La terra proveniente dalla cava viene sottoposta poi a una serie di trattamenti meccanici, come l’addizione di terra vecchia (preventivamente depurata dalla presenza di corpi estranei attraverso macchine lanciaterra e elettroseparatori magnetici), la triturazione con molazze, la setacciatura e l’inumidimento.