Sono passati tre giorni da quando la città ucraina di Dnepropetrovsk è diventata protagonista di una novità molto interessante per quel che riguarda l’industria dell’acciaio: è proprio qui, infatti che è stato istituito il più grande impianto metallurgico del paese da quando ha raggiunto la sua indipendenza politica (più precisamente nel 1991), grazie alla inaugurazione resa possibile dal complesso siderurgico locale Interpipe Steel. Lo stabilimento industriale in questione è davvero innovativo e questo per diversi motivi.

Sono passati tre giorni da quando la città ucraina di Dnepropetrovsk è diventata protagonista di una novità molto interessante per quel che riguarda l’industria dell’acciaio: è proprio qui, infatti che è stato istituito il più grande impianto metallurgico del paese da quando ha raggiunto la sua indipendenza politica (più precisamente nel 1991), grazie alla inaugurazione resa possibile dal complesso siderurgico locale Interpipe Steel. Lo stabilimento industriale in questione è davvero innovativo e questo per diversi motivi.

Prodotti industria metallurgica

Gli errori più comuni delle saldature

Quali sono gli errori più comuni che si commettono quando si esegue una saldatura industriale? Tra i tanti che si possono annoverare, John Leisner, manager di prodotto e canale per la Miller Electric Company, ne ha messi in luce cinque, una sorta di vademecum utile per chiunque vuole realizzare l’operazione in modo proficuo. Anzitutto, la preparazione può essere del tutto insufficiente. In effetti, molto spesso non si riesce a preparare adeguatamente il materiale che poi deve essere saldato, un atteggiamento sbagliato che si risolve in diversi modi.

Quali sono gli errori più comuni che si commettono quando si esegue una saldatura industriale? Tra i tanti che si possono annoverare, John Leisner, manager di prodotto e canale per la Miller Electric Company, ne ha messi in luce cinque, una sorta di vademecum utile per chiunque vuole realizzare l’operazione in modo proficuo. Anzitutto, la preparazione può essere del tutto insufficiente. In effetti, molto spesso non si riesce a preparare adeguatamente il materiale che poi deve essere saldato, un atteggiamento sbagliato che si risolve in diversi modi.

Industria metallurgica: il gadolinio

Tra le tante terre rare, un discorso a parte lo merita senza dubbio il gadolinio: questo metallo, infatti, ha un aspetto bianco e presenta tra le sue caratteristiche fondamentali la duttilità e la malleabilità. Tra l’altro, esso risulta essere molto stabile all’aria, senza dimenticare la copertura veloce del proprio ossido che lo caratterizza nel momento in cui c’è dell’umidità. In aggiunta, la reazione con l’acqua è davvero molto lenta, senza dimenticare lo scioglimento all’interno degli acidi diluiti. La superconduttività è una particolarità, invece, che si raggiunge nel momento in cui le temperature sono inferiori ai mille gradi, oltre al fatto di essere magnetico a temperatura ambiente, un dettaglio da non trascurare.

Tra le tante terre rare, un discorso a parte lo merita senza dubbio il gadolinio: questo metallo, infatti, ha un aspetto bianco e presenta tra le sue caratteristiche fondamentali la duttilità e la malleabilità. Tra l’altro, esso risulta essere molto stabile all’aria, senza dimenticare la copertura veloce del proprio ossido che lo caratterizza nel momento in cui c’è dell’umidità. In aggiunta, la reazione con l’acqua è davvero molto lenta, senza dimenticare lo scioglimento all’interno degli acidi diluiti. La superconduttività è una particolarità, invece, che si raggiunge nel momento in cui le temperature sono inferiori ai mille gradi, oltre al fatto di essere magnetico a temperatura ambiente, un dettaglio da non trascurare.

Terre rare: gli impieghi industriali del praseodimio

Il nome può sembrare complicato e aggressivo, ma in realtà il praseodimio è uno dei metalli industriali più teneri in assoluto: il suo tipico colore è quello argenteo, mentre il gruppo di appartenenza è quello dei lantanidi. L’aria e la sua esposizione tendono a formare uno strato di ossidazione su tale elemento, una delle terre rare di cui non si sente poi parlare così spesso, con una patina di colore verde che è utile per preservare da una ulteriore corrosione. Di conseguenza, la resistenza a quest’ultima è molto più alta rispetto a quella di altri metalli simili, in primis l’europio e il cerio.

Il nome può sembrare complicato e aggressivo, ma in realtà il praseodimio è uno dei metalli industriali più teneri in assoluto: il suo tipico colore è quello argenteo, mentre il gruppo di appartenenza è quello dei lantanidi. L’aria e la sua esposizione tendono a formare uno strato di ossidazione su tale elemento, una delle terre rare di cui non si sente poi parlare così spesso, con una patina di colore verde che è utile per preservare da una ulteriore corrosione. Di conseguenza, la resistenza a quest’ultima è molto più alta rispetto a quella di altri metalli simili, in primis l’europio e il cerio.

La lavorazione delle terre da fonderia

Le terre da fonderia devono rispondere a determinati e specifici requisiti: anzitutto, la plasticità, dato che esse devono assumere la forma che è impressa in tutti i suoi particolari. Inoltre, non si possono neanche dimenticare la coesione, con la terra che necessita dell’estrazione del modello senza lo sgretolamento, sopportando allo stesso tempo la spinta del metallo liquido. Per quel che riguarda la porosità, le terre da fonderia devono lasciarsi attraversare dall’aria che è cacciata fuori dall’ingresso del metallo fuso e deve consentire il passaggio dei gas (in primis il vapore acqueo) che si sviluppano durante la colata nella forma.

Le terre da fonderia devono rispondere a determinati e specifici requisiti: anzitutto, la plasticità, dato che esse devono assumere la forma che è impressa in tutti i suoi particolari. Inoltre, non si possono neanche dimenticare la coesione, con la terra che necessita dell’estrazione del modello senza lo sgretolamento, sopportando allo stesso tempo la spinta del metallo liquido. Per quel che riguarda la porosità, le terre da fonderia devono lasciarsi attraversare dall’aria che è cacciata fuori dall’ingresso del metallo fuso e deve consentire il passaggio dei gas (in primis il vapore acqueo) che si sviluppano durante la colata nella forma.

La ghisa malleabile e a grafite sferoidale

La ghisa è una lega metallica che di solito non è malleabile: ciò nonostante, è sempre possibile andarne a migliorare le caratteristiche di lavorabilità attraverso la deformazione plastica a caldo e per mezzo di opportuni trattamenti dal punto di vista termico, fra cui quelli più noti sono il metodo europeo e quello americano. Il trattamento europeo da cui si ottiene la ghisa malleabile a cuore bianco si effettua riscaldando la ghisa bianca a circa mille gradi per sei o sette giorni, più precisamente in delle cassette che contengono miscele di ossidi di ferro e terre. Allo stesso tempo, bisogna lasciare raffreddare il tutto molto lentamente.

La ghisa è una lega metallica che di solito non è malleabile: ciò nonostante, è sempre possibile andarne a migliorare le caratteristiche di lavorabilità attraverso la deformazione plastica a caldo e per mezzo di opportuni trattamenti dal punto di vista termico, fra cui quelli più noti sono il metodo europeo e quello americano. Il trattamento europeo da cui si ottiene la ghisa malleabile a cuore bianco si effettua riscaldando la ghisa bianca a circa mille gradi per sei o sette giorni, più precisamente in delle cassette che contengono miscele di ossidi di ferro e terre. Allo stesso tempo, bisogna lasciare raffreddare il tutto molto lentamente.

Forme e misure commerciali dei materiali ferrosi

Il ferro che si ottiene tramite la pudellatura nel forno a riverbero viene diviso in pani del peso di circa quaranta chilogrammi: questi ultimi sono poi portati, ancora incandescenti, sotto l’azione di magli che ne fanno schizzare via le scorie. Si ottengono dunque delle mattonelle o “taglioli” di circa trenta chili. Le mattonelle stesse possono essere saldate insieme tra loro e formare dei pacchetti che raggiungono il peso di parecchi quintali. L’acciaio che si ottiene dal forno elettrico o al convertitore (Bessemer o Thomas per la precisione) o a forno Martin-Siemens, viene raccolto in degli appositi secchioni e quindi colato in degli stampi di ghisa (le cosiddette “lingottiere”) dai quali si ottengono appunto dei lingotti del peso di due o tre tonnellate.

Il ferro che si ottiene tramite la pudellatura nel forno a riverbero viene diviso in pani del peso di circa quaranta chilogrammi: questi ultimi sono poi portati, ancora incandescenti, sotto l’azione di magli che ne fanno schizzare via le scorie. Si ottengono dunque delle mattonelle o “taglioli” di circa trenta chili. Le mattonelle stesse possono essere saldate insieme tra loro e formare dei pacchetti che raggiungono il peso di parecchi quintali. L’acciaio che si ottiene dal forno elettrico o al convertitore (Bessemer o Thomas per la precisione) o a forno Martin-Siemens, viene raccolto in degli appositi secchioni e quindi colato in degli stampi di ghisa (le cosiddette “lingottiere”) dai quali si ottengono appunto dei lingotti del peso di due o tre tonnellate.

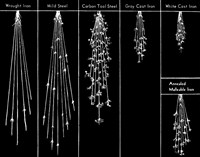

L’esame della scintilla per la ghisa

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

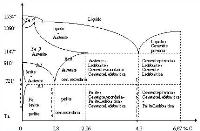

Industria siderurgica: il diagramma ferro-carbonio

Il diagramma ferro-carbonio consente di determinare in modo rapido le temperature a cui gli acciai e le ghise subiscono dei cambiamenti di stato: il tipico esempio che si fa è quello del passaggio dallo stato solido a quello liquido, ma non bisogna dimenticare neanche le modificazioni di tipo strutturale. In una scala orizzontale alla base del diagramma sono riportate le varie percentuali di carbonio che sono contenute nell’acciaio o nella ghisa; di conseguenza, il comportamento che assumerà il ferro puro sarà studiato lungo una linea verticale che passa per il punto zero della scala orizzontale.

Il diagramma ferro-carbonio consente di determinare in modo rapido le temperature a cui gli acciai e le ghise subiscono dei cambiamenti di stato: il tipico esempio che si fa è quello del passaggio dallo stato solido a quello liquido, ma non bisogna dimenticare neanche le modificazioni di tipo strutturale. In una scala orizzontale alla base del diagramma sono riportate le varie percentuali di carbonio che sono contenute nell’acciaio o nella ghisa; di conseguenza, il comportamento che assumerà il ferro puro sarà studiato lungo una linea verticale che passa per il punto zero della scala orizzontale.

Gas industriali: l’acetilene

L’acetilene è un gas di odore agliaceo, con un forte potere calorifico, esplosivo a pressone superiore a due chilogrammi per centimetro quadrato e che si ottiene ponendo a contatto l’acqua e il carburo di calcio in degli appositi gasogeni. Per quel che riguarda le piccole officine, si usa di solito un gasogeno a caduta d’acqua: quest’ultimo è costituito da una campana in metallo, entro cui si trova appunto l’acetilene che è stato prodotto, con tanto di chiusura idraulica dal bacino sottostante. Nella parte esterna, invece, si trova una vaschetta con dell’acqua che viene fatta cadere sul carburo, contenuto un una cassetta sottostante al bacino.

L’acetilene è un gas di odore agliaceo, con un forte potere calorifico, esplosivo a pressone superiore a due chilogrammi per centimetro quadrato e che si ottiene ponendo a contatto l’acqua e il carburo di calcio in degli appositi gasogeni. Per quel che riguarda le piccole officine, si usa di solito un gasogeno a caduta d’acqua: quest’ultimo è costituito da una campana in metallo, entro cui si trova appunto l’acetilene che è stato prodotto, con tanto di chiusura idraulica dal bacino sottostante. Nella parte esterna, invece, si trova una vaschetta con dell’acqua che viene fatta cadere sul carburo, contenuto un una cassetta sottostante al bacino.