La radancia non è altro che un anello in metallo che può assumere diverse forme, con una sezione di tipo semicircolare (la gola in questione è esterna): il suo scopo industriale è fondamentalmente quello di proteggere in modo adeguato un occhiello di fune contro il possibile attrito dei perni, dei ganci, delle maglie di catena e di altri elementi simili, senza dimenticare la sua utilità per evitare l’avvolgimento della fune con un raggio di curvatura che è troppo piccolo. Nel caso in cui si abbia a che fare con le funi metalliche, poi, bisogna anche ricordare che la radancia viene ad assumere le sembianze di un anello di forma ovoidale, in genere in acciaio forgiato, impiegato negli attracchi di estremità per realizzare la voluta curvatura del ramo di fune che si avvolge attorno al punto di attacco per poi essere serrato con dei morsetti sull’altro ramo.

La radancia non è altro che un anello in metallo che può assumere diverse forme, con una sezione di tipo semicircolare (la gola in questione è esterna): il suo scopo industriale è fondamentalmente quello di proteggere in modo adeguato un occhiello di fune contro il possibile attrito dei perni, dei ganci, delle maglie di catena e di altri elementi simili, senza dimenticare la sua utilità per evitare l’avvolgimento della fune con un raggio di curvatura che è troppo piccolo. Nel caso in cui si abbia a che fare con le funi metalliche, poi, bisogna anche ricordare che la radancia viene ad assumere le sembianze di un anello di forma ovoidale, in genere in acciaio forgiato, impiegato negli attracchi di estremità per realizzare la voluta curvatura del ramo di fune che si avvolge attorno al punto di attacco per poi essere serrato con dei morsetti sull’altro ramo.

Metallurgia: la Metallic Surface Fusion

La Metallic Surface Fusion (meglio nota con l’acronimo Msf tratto dalle tre iniziali) è il processo di impregnazione con carburi idoneo a realizzare degli strati metallici sottili con una certa precisione e ripetibilità: la sigla in questione sta a indicare proprio la fusione di superficie metallica. Il vantaggio fondamentale dei rivestimenti superficiali di carburo sta tutto nell’aumento importante di resistenza all’usura, la quale varia da due a venti volte. I vantaggi del sistema Msf rispetto a quelli convenzionali sono inoltre molti altri: si possono citare, solo per fare alcuni esempi, l’affidabilità in produzione, la maggiore velocità di applicazione del materiale a densità equivalente, il controllo preciso di potenza e di movimento, la qualità riproducibile del trattamento e la possibilità di trattare le piccole zone, le linee sottili e i contorni.

La Metallic Surface Fusion (meglio nota con l’acronimo Msf tratto dalle tre iniziali) è il processo di impregnazione con carburi idoneo a realizzare degli strati metallici sottili con una certa precisione e ripetibilità: la sigla in questione sta a indicare proprio la fusione di superficie metallica. Il vantaggio fondamentale dei rivestimenti superficiali di carburo sta tutto nell’aumento importante di resistenza all’usura, la quale varia da due a venti volte. I vantaggi del sistema Msf rispetto a quelli convenzionali sono inoltre molti altri: si possono citare, solo per fare alcuni esempi, l’affidabilità in produzione, la maggiore velocità di applicazione del materiale a densità equivalente, il controllo preciso di potenza e di movimento, la qualità riproducibile del trattamento e la possibilità di trattare le piccole zone, le linee sottili e i contorni.

Trasmissione in cavo: il ruolo delle muffole

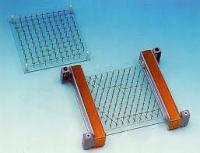

Nella tecnica delle trasmissioni via cavo, sia quando si ha a che fare con correnti deboli che con correnti più forti, è necessario tanto provvedere all’esecuzione delle giunzioni, dei collegamenti, delle derivazioni, quanto a realizzare senza alcun tipo di inconveniente il passaggio dall’isolamento in cavo all’isolamento in aria: ovviamente tutto questo viene a dipendere dalle specifiche esigenze del momento. Tutte queste difficoltà, comunque, possono essere superate in modo abbastanza agevole con l’ausilio delle cosiddette muffole, vale a dire delle scatole realizzate in metallo o anche in materiale termoplastico, che sono suddivise in varie parti, le quali sono a loro volta fermate da appositi bulloni.

Nella tecnica delle trasmissioni via cavo, sia quando si ha a che fare con correnti deboli che con correnti più forti, è necessario tanto provvedere all’esecuzione delle giunzioni, dei collegamenti, delle derivazioni, quanto a realizzare senza alcun tipo di inconveniente il passaggio dall’isolamento in cavo all’isolamento in aria: ovviamente tutto questo viene a dipendere dalle specifiche esigenze del momento. Tutte queste difficoltà, comunque, possono essere superate in modo abbastanza agevole con l’ausilio delle cosiddette muffole, vale a dire delle scatole realizzate in metallo o anche in materiale termoplastico, che sono suddivise in varie parti, le quali sono a loro volta fermate da appositi bulloni.

Meccanica industriale: i mulinelli dinamometrici, idrometrici e di Robinson

Quando si parla di mulinello, questa definizione, oltre che per la nautica, è molto utile alla meccanica industriale. In effetti, il riferimento può andare, anzitutto, all’apparecchio che serve per misurare con precisione la potenza dei motori a combustione veloci: la sua struttura è presto detta, si tratta in pratica di un braccio girevole e di due pale tra di loro simmetriche rispetto all’asse di rotazione. Volendo essere ancora più precisi, questo strumento deve essere chiamato “mulinello dinamometrico” proprio per la sua funzione peculiare. Esso viene solitamente collegato all’albero motore e a velocità costante la coppia motrice è equilibrata dalla coppia resistente dell’aria.

Quando si parla di mulinello, questa definizione, oltre che per la nautica, è molto utile alla meccanica industriale. In effetti, il riferimento può andare, anzitutto, all’apparecchio che serve per misurare con precisione la potenza dei motori a combustione veloci: la sua struttura è presto detta, si tratta in pratica di un braccio girevole e di due pale tra di loro simmetriche rispetto all’asse di rotazione. Volendo essere ancora più precisi, questo strumento deve essere chiamato “mulinello dinamometrico” proprio per la sua funzione peculiare. Esso viene solitamente collegato all’albero motore e a velocità costante la coppia motrice è equilibrata dalla coppia resistente dell’aria.

La denominazione industriale degli oli multigradi

Quella di “oli multigradi” è una denominazione che si utilizza soprattutto in ambito commerciale per alcuni tipi particolari di oli lubrificanti per motori: la caratteristica peculiare di questi prodotti consiste nelle diverse gradazioni di viscosità che sono messe a disposizione, un fatto che permette un uso sia per quel che concerne la stagione fredda che per quella calda, un vantaggio non certo indifferente. Un olio destinato a un motore, infatti, deve sempre garantire una viscosità che possa corrispondere alle varie esigenza di funzionamento.

Quella di “oli multigradi” è una denominazione che si utilizza soprattutto in ambito commerciale per alcuni tipi particolari di oli lubrificanti per motori: la caratteristica peculiare di questi prodotti consiste nelle diverse gradazioni di viscosità che sono messe a disposizione, un fatto che permette un uso sia per quel che concerne la stagione fredda che per quella calda, un vantaggio non certo indifferente. Un olio destinato a un motore, infatti, deve sempre garantire una viscosità che possa corrispondere alle varie esigenza di funzionamento.

Macchinari agricoli: la noria a secchi e a dischi

La noria è una macchina idraulica operatrice che viene normalmente usata per il sollevamento di acqua nell’ambito del settore agricolo: in alcuni casi, poi, essa viene sfruttata anche per il sollevamento di altri materiali solidi in grani. Una tipologia piuttosto diffusa è quella a secchi. In pratica, tale noria è costituita da una catena avvolta a circuito chiuso, le cui maglie si impegnano in due ruote a denti che sono situate rispettivamente al livello del liquido in basso e al livello a cui il liquido stesso deve essere sollevato. Alla catena, inoltre, sono fissate numerose secchie di legno o anche di ferro zincato: queste ultime, all’inizio della corsa di ascesa, si immergono nel liquido, andandosi a riempire.

La noria è una macchina idraulica operatrice che viene normalmente usata per il sollevamento di acqua nell’ambito del settore agricolo: in alcuni casi, poi, essa viene sfruttata anche per il sollevamento di altri materiali solidi in grani. Una tipologia piuttosto diffusa è quella a secchi. In pratica, tale noria è costituita da una catena avvolta a circuito chiuso, le cui maglie si impegnano in due ruote a denti che sono situate rispettivamente al livello del liquido in basso e al livello a cui il liquido stesso deve essere sollevato. Alla catena, inoltre, sono fissate numerose secchie di legno o anche di ferro zincato: queste ultime, all’inizio della corsa di ascesa, si immergono nel liquido, andandosi a riempire.

Settore primario: le varie fasi della fienagione

La fienagione rappresenta da sempre un fondamentale complesso di operazioni che sono necessarie per trasformare il foraggio verde in fieno, nelle migliori condizioni di appetibilità e di contenuto in sostanze nutritive. La fienagione viene compiuta attraverso diverse fasi: anzitutto c’è la falciatura, poi l’essicazione, il trasporto, la sistemazione e la conservazione. Il taglio delle piante foraggere va eseguito nel periodo di maggior sviluppo vegetativo e di contenuto nutritivo, di norma all’inizio o durante la fioritura, al mattino dopo la scomparsa della rugiada. L’operazione viene svolta in due modi distinti, vale a dire a mano o a macchina con la falciatrice. L’essicazione, al contrario, avviene sul campo o negli essiccatoi.

La fienagione rappresenta da sempre un fondamentale complesso di operazioni che sono necessarie per trasformare il foraggio verde in fieno, nelle migliori condizioni di appetibilità e di contenuto in sostanze nutritive. La fienagione viene compiuta attraverso diverse fasi: anzitutto c’è la falciatura, poi l’essicazione, il trasporto, la sistemazione e la conservazione. Il taglio delle piante foraggere va eseguito nel periodo di maggior sviluppo vegetativo e di contenuto nutritivo, di norma all’inizio o durante la fioritura, al mattino dopo la scomparsa della rugiada. L’operazione viene svolta in due modi distinti, vale a dire a mano o a macchina con la falciatrice. L’essicazione, al contrario, avviene sul campo o negli essiccatoi.

Come sfruttare le proprietà industriali del duralluminio

Il duralluminio, noto anche col nome più semplice di “dural”, non è altro che una lega di alluminio, rame e magnesio: la sua composizione tende a variare entro vari limiti, vale a dire il rame può arrivare fino al 5,5%, il magnesio al 2%, mentre il ferro (tenuto ovviamente conto delle impurità) anche allo 0,5%. Tutto il resto, poi, viene ad essere costituito da alluminio. Di solito, la lega in questione viene temperata in acqua fredda o in aria e lasciata poi maturare per cinque-sei giorni a temperature molto più ordinarie. L’alternativa è quella di rinvenire il tutto a 100-150 gradi per alcune ore, in modo da ottenere un forte miglioramento delle caratteristiche meccaniche. In effetti, il carico di rottura passa da venti a quaranta chilogrammi per millimetro quadro.

Il duralluminio, noto anche col nome più semplice di “dural”, non è altro che una lega di alluminio, rame e magnesio: la sua composizione tende a variare entro vari limiti, vale a dire il rame può arrivare fino al 5,5%, il magnesio al 2%, mentre il ferro (tenuto ovviamente conto delle impurità) anche allo 0,5%. Tutto il resto, poi, viene ad essere costituito da alluminio. Di solito, la lega in questione viene temperata in acqua fredda o in aria e lasciata poi maturare per cinque-sei giorni a temperature molto più ordinarie. L’alternativa è quella di rinvenire il tutto a 100-150 gradi per alcune ore, in modo da ottenere un forte miglioramento delle caratteristiche meccaniche. In effetti, il carico di rottura passa da venti a quaranta chilogrammi per millimetro quadro.

La vulcanizzazione della gomma elastica: l’ebanite

L’ebanite è la sostanza che si ottiene dalla vulcanizzazione della gomma elastica con una forte quantità di zolfo (quaranta parti circa su cento di gomma) per otto ore a 140-160 gradi e mescolandola con sostanze minerali polverizzate, come ad esempio la creta, l’ossido di zinco, il carbonato di piombo, lo spato pesante, la magnesia, l’argilla, i colori minerali e, talvolta, anche con la gommalacca, l’asfalto e le resine: tutto dipende ovviamente dal fatto che si voglia ottenere un prodotto più o meno duro oppure elastico. Lo zolfo combinato riesce a saturare il doppio legame del gruppo isoprenico della gomma elastica.

L’ebanite è la sostanza che si ottiene dalla vulcanizzazione della gomma elastica con una forte quantità di zolfo (quaranta parti circa su cento di gomma) per otto ore a 140-160 gradi e mescolandola con sostanze minerali polverizzate, come ad esempio la creta, l’ossido di zinco, il carbonato di piombo, lo spato pesante, la magnesia, l’argilla, i colori minerali e, talvolta, anche con la gommalacca, l’asfalto e le resine: tutto dipende ovviamente dal fatto che si voglia ottenere un prodotto più o meno duro oppure elastico. Lo zolfo combinato riesce a saturare il doppio legame del gruppo isoprenico della gomma elastica.

Le proprietà dei materiali ferromagnetici

I materiali ferromagnetici sono quelli che possiedono la proprietà di generare appunto un campo magnetico nello spazio che è ad essi circostante: un’altra proprietà specifica è quella di aumentare l’induzione magnetica di un campo in cui questi stessi materiali sono stati immersi. Gli esempi più importanti che si possono fare in questo caso riguardano il ferro, il cobalto, il nichel e alcun loro minerali, come la magnetite, da cui ha preso nome il magnetismo. I materiali in questione, tra l’altro, dimostrano la proprietà di operare la magnetizzazione per induzione nelle sostanze dello stesso tipo e di conseguenza esercitano, sopra di esse, delle azioni magnetodimaniche di attrazione.

I materiali ferromagnetici sono quelli che possiedono la proprietà di generare appunto un campo magnetico nello spazio che è ad essi circostante: un’altra proprietà specifica è quella di aumentare l’induzione magnetica di un campo in cui questi stessi materiali sono stati immersi. Gli esempi più importanti che si possono fare in questo caso riguardano il ferro, il cobalto, il nichel e alcun loro minerali, come la magnetite, da cui ha preso nome il magnetismo. I materiali in questione, tra l’altro, dimostrano la proprietà di operare la magnetizzazione per induzione nelle sostanze dello stesso tipo e di conseguenza esercitano, sopra di esse, delle azioni magnetodimaniche di attrazione.