La buna caratterizza da diverso tempo l’industria chimica: si tratta della gomma sintetica che si può ottenere dalla copolimerizzazione del butadiene con lo stirolo o con il nitrile acrilico. Il termine, il quale può sembrare così particolare, non è altro che la fusione tra le due iniziali delle parole Butadiene e Natrium (sodio per l’appunto), vale a dire la materia prima e il catalizzatore che si sfruttano nel processo originale. La buna è posta in commercio in vari sottotipi. Quella di tipo standard, comunque, si ottiene attraverso una copolimerizzazione di settantuno parti di butadiene e ventinove parti di stirolo. Nel corso della preparazione, poi, si aggiunge anche un apposito antiossidante (in genere sotto forma di dispersione): attraverso l’intero procedimento, inoltre, si ricava un lattice speciale, dal quale, per mezzo della coagulazione con l’allume o l’acido amminoacetico o ancora i sali acidi, si consegue la gomma secca.

La buna caratterizza da diverso tempo l’industria chimica: si tratta della gomma sintetica che si può ottenere dalla copolimerizzazione del butadiene con lo stirolo o con il nitrile acrilico. Il termine, il quale può sembrare così particolare, non è altro che la fusione tra le due iniziali delle parole Butadiene e Natrium (sodio per l’appunto), vale a dire la materia prima e il catalizzatore che si sfruttano nel processo originale. La buna è posta in commercio in vari sottotipi. Quella di tipo standard, comunque, si ottiene attraverso una copolimerizzazione di settantuno parti di butadiene e ventinove parti di stirolo. Nel corso della preparazione, poi, si aggiunge anche un apposito antiossidante (in genere sotto forma di dispersione): attraverso l’intero procedimento, inoltre, si ricava un lattice speciale, dal quale, per mezzo della coagulazione con l’allume o l’acido amminoacetico o ancora i sali acidi, si consegue la gomma secca.

Il processo industriale della sabbiatura

La sabbiatura rappresenta la pulitura della superficie di getti o parti metalliche attraverso la sabbia quarzosa lanciata a forte velocità. Questa operazione viene eseguita con delle macchine apposite, le quali assumono appunto il nome di sabbiatrici. Di solito, il lancio della sabbia avviene per mezzo di aria compressa con valore della pressione dipendente dal materiale da trattare. Le macchine in questione, inoltre, possono essere di diverso tipo, come ad esempio ad aspirazione, a compressione, a gravità e anche accoppiate. La sabbia a spigoli vivi ha la indubbia capacità di produrre sulla superficie da pulire una forte azione abrasiva.

La sabbiatura rappresenta la pulitura della superficie di getti o parti metalliche attraverso la sabbia quarzosa lanciata a forte velocità. Questa operazione viene eseguita con delle macchine apposite, le quali assumono appunto il nome di sabbiatrici. Di solito, il lancio della sabbia avviene per mezzo di aria compressa con valore della pressione dipendente dal materiale da trattare. Le macchine in questione, inoltre, possono essere di diverso tipo, come ad esempio ad aspirazione, a compressione, a gravità e anche accoppiate. La sabbia a spigoli vivi ha la indubbia capacità di produrre sulla superficie da pulire una forte azione abrasiva.

Gli impieghi industriali dell’argon

L’argon è l’elemento chimico, detto anche più semplicemente “argo”, che fa parte dei cosiddetti “gas nobili”: esso si trova in natura come costituente dell’atmosfera di cui rappresenta l’1% in volume. L’ottenimento di questo elemento avviene su larga scala grazie, in particolare, alla distillazione frazionata dell’aria liquida. L’argon, inoltre, tende a bollire a 185,9 gradi, vale a dire a una temperatura che è intermedia tra quelle di ebollizione dell’azoto e dell’ossigeno. Si tratta di un elemento che è inerte dal punto di vista chimico, con una struttura elettronica che è dotata di altissima stabilità, tale da rendere all’argon stesso estremamente difficile la possibilità di legarsi con altri elementi. I suoi utilizzi più pratici si basano proprio sulla proprietà che è stata appena descritta.

L’argon è l’elemento chimico, detto anche più semplicemente “argo”, che fa parte dei cosiddetti “gas nobili”: esso si trova in natura come costituente dell’atmosfera di cui rappresenta l’1% in volume. L’ottenimento di questo elemento avviene su larga scala grazie, in particolare, alla distillazione frazionata dell’aria liquida. L’argon, inoltre, tende a bollire a 185,9 gradi, vale a dire a una temperatura che è intermedia tra quelle di ebollizione dell’azoto e dell’ossigeno. Si tratta di un elemento che è inerte dal punto di vista chimico, con una struttura elettronica che è dotata di altissima stabilità, tale da rendere all’argon stesso estremamente difficile la possibilità di legarsi con altri elementi. I suoi utilizzi più pratici si basano proprio sulla proprietà che è stata appena descritta.

Archeologia industriale: la mostra sulla Fornace di Campamento

La città di Agropoli, in provincia di Salerno, vanta uno degli esempi più interessanti per quel che concerne l’archeologia industriale: si tratta della Fornace di Campamento, un vero e proprio patrimonio del comune campano grazie a una apposita delibera del 2011. Tra l’altro, esso fa anche parte del lungo elenco di beni che vengono considerati di rilevanza nazionale e vincolati dallo Stato, un riconoscimento davvero importante. Non è un caso, quindi, che quattro giorni fa sia cominciata proprio qui una mostra. Si tratta de “La macchina del fuoco: la Fornace di Agropoli da impianto produttivo a museo di archeologia industriale”, un evento che durerà fino al prossimo 19 giugno e che fa parte integrante della quattordicesima settimana della cultura.

La città di Agropoli, in provincia di Salerno, vanta uno degli esempi più interessanti per quel che concerne l’archeologia industriale: si tratta della Fornace di Campamento, un vero e proprio patrimonio del comune campano grazie a una apposita delibera del 2011. Tra l’altro, esso fa anche parte del lungo elenco di beni che vengono considerati di rilevanza nazionale e vincolati dallo Stato, un riconoscimento davvero importante. Non è un caso, quindi, che quattro giorni fa sia cominciata proprio qui una mostra. Si tratta de “La macchina del fuoco: la Fornace di Agropoli da impianto produttivo a museo di archeologia industriale”, un evento che durerà fino al prossimo 19 giugno e che fa parte integrante della quattordicesima settimana della cultura.

Disidrat, l’impianto per il trattamento dei fanghi industriali

La considerazione che di solito si ha del fango non è ovviamente altissima, ma una sua conoscenza approfondita può migliorare questa immagine: in effetti, è proprio questo l’intento di Disidrat, l’impianto che provvede a trattare in maniera opportuna i fanghi industriali e a contribuire a una maggiore tutela dell’ambiente. L’impianto in questione, il quale è sorto da qualche tempo a Ravenna a cura della società Herambiente (da sempre attiva nello smaltimento dei rifiuti), avrà un compito ben preciso, ovvero quello di trattare un quantitativo davvero ingente di rifiuti (circa 150mila tonnellate), senza alcuna distinzione tra quelli speciali, pericolosi e liquidi, sarà sufficiente farli rientrare nella categoria dei fanghi appena menzionata.

La considerazione che di solito si ha del fango non è ovviamente altissima, ma una sua conoscenza approfondita può migliorare questa immagine: in effetti, è proprio questo l’intento di Disidrat, l’impianto che provvede a trattare in maniera opportuna i fanghi industriali e a contribuire a una maggiore tutela dell’ambiente. L’impianto in questione, il quale è sorto da qualche tempo a Ravenna a cura della società Herambiente (da sempre attiva nello smaltimento dei rifiuti), avrà un compito ben preciso, ovvero quello di trattare un quantitativo davvero ingente di rifiuti (circa 150mila tonnellate), senza alcuna distinzione tra quelli speciali, pericolosi e liquidi, sarà sufficiente farli rientrare nella categoria dei fanghi appena menzionata.

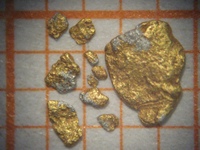

Industria metallurgica: il processo di amalgamazione

L’amalgamazione è il processo dell’industria metallurgica che un tempo veniva usato in maniera molto diffusa per riuscire a estrarre l’oro e l’argento dai loro minerali per mezzo del mercurio. Tutto questo è possibile per un motivo ben preciso, dato che il mercurio stesso va a “bagnare” ed aderire in modo perfetto all’oro e all’argento metallico, formando così degli amalgami pastosi (da qui il nome del processo stesso) o liquidi di colore argenteo. Nel corso del processo di amalgamazione, inoltre, i minerali dell’oro e dell’argento (questi ultimi contengono gli elementi appena menzionati allo stato metallico) vengono macinati in maniera molto fine, dispersi all’interno dell’acqua e mescolati con il mercurio sotto una violenta agitazione, in modo tale che il mercurio possa avere la possibilità di formare delle minute goccioline in grado di penetrare bene le particelle del minerale.

L’amalgamazione è il processo dell’industria metallurgica che un tempo veniva usato in maniera molto diffusa per riuscire a estrarre l’oro e l’argento dai loro minerali per mezzo del mercurio. Tutto questo è possibile per un motivo ben preciso, dato che il mercurio stesso va a “bagnare” ed aderire in modo perfetto all’oro e all’argento metallico, formando così degli amalgami pastosi (da qui il nome del processo stesso) o liquidi di colore argenteo. Nel corso del processo di amalgamazione, inoltre, i minerali dell’oro e dell’argento (questi ultimi contengono gli elementi appena menzionati allo stato metallico) vengono macinati in maniera molto fine, dispersi all’interno dell’acqua e mescolati con il mercurio sotto una violenta agitazione, in modo tale che il mercurio possa avere la possibilità di formare delle minute goccioline in grado di penetrare bene le particelle del minerale.

L’argentatura degli oggetti in metallo

L’argentatura è il trattamento a cui vengono sottoposti alcuni oggetti in metallo e non: in pratica, esso consiste essenzialmente nel rivestire questi stessi oggetti di un sottile strato di argento, così come suggerisce il nome. L’argentatura si esegue di solito per via elettrolitica e le soluzioni usate con maggiore frequenza hanno come costituenti essenziali il cianuro d’argento e il cianuro di potassio in eccesso. Il complesso cianidrico dell’argento si dissocia, andando a liberare gli ioni argento, secondo delle reazioni chimiche ben precise. La concentrazione degli ioni argento in queste soluzioni risulta piuttosto elevata e quindi, a meno che la concentrazione di ioni cianuro non sia mantenuta ad un alto livello, l’argento potrebbe depositarsi in maniera spontanea (senza alcun bisogno di elettrolisi) anche sui metalli che sono relativamente nobili, come ad esempio il rame o le sue leghe industriali.

L’argentatura è il trattamento a cui vengono sottoposti alcuni oggetti in metallo e non: in pratica, esso consiste essenzialmente nel rivestire questi stessi oggetti di un sottile strato di argento, così come suggerisce il nome. L’argentatura si esegue di solito per via elettrolitica e le soluzioni usate con maggiore frequenza hanno come costituenti essenziali il cianuro d’argento e il cianuro di potassio in eccesso. Il complesso cianidrico dell’argento si dissocia, andando a liberare gli ioni argento, secondo delle reazioni chimiche ben precise. La concentrazione degli ioni argento in queste soluzioni risulta piuttosto elevata e quindi, a meno che la concentrazione di ioni cianuro non sia mantenuta ad un alto livello, l’argento potrebbe depositarsi in maniera spontanea (senza alcun bisogno di elettrolisi) anche sui metalli che sono relativamente nobili, come ad esempio il rame o le sue leghe industriali.

Il funzionamento dell’altoforno industriale

Spesso si sente parlare di altiforni quando si ha a che fare con le industrie del più svariato tipo: ma di cosa si tratta esattamente? L’altoforno non è altro che un forno a tino a funzionamento continuo per la produzione della ghisa, partendo dal minerale di ferro. La struttura moderna prevede una grande costruzione di acciaio e muratura in cui, dall’alto verso il basso, si distinguono vari elementi. Si tratta, nello specifico, della bocca di introduzione, del tino a tronco di cono, con la base maggiore che è in basso, il ventre o sacca (in mattoni alluminosi altamente refrattari), il crogiolo, costruito anch’esso con lo stesso tipo di mattoni, in cui si va a raccogliere il metallo fuso.

Spesso si sente parlare di altiforni quando si ha a che fare con le industrie del più svariato tipo: ma di cosa si tratta esattamente? L’altoforno non è altro che un forno a tino a funzionamento continuo per la produzione della ghisa, partendo dal minerale di ferro. La struttura moderna prevede una grande costruzione di acciaio e muratura in cui, dall’alto verso il basso, si distinguono vari elementi. Si tratta, nello specifico, della bocca di introduzione, del tino a tronco di cono, con la base maggiore che è in basso, il ventre o sacca (in mattoni alluminosi altamente refrattari), il crogiolo, costruito anch’esso con lo stesso tipo di mattoni, in cui si va a raccogliere il metallo fuso.

Saldatura ad arco: le caratteristiche del sistema arcos

L’arcos è un sistema di taglio dei metalli ben diffuso a livello industriale: in pratica, esso riesce ad associare in maniera perfetta l’ossigeno all’arco elettrico, tanto che la sua denominazione alternativa è proprio quella di “taglio ossielettrico” o di Oxyarc. In aggiunta, tale sistema viene indicato per il taglio e la foratura degli acciai inossidabili, per il taglio della ghisa, delle leghe leggere, del rame e dell’ottone, oltre che per l’asportazione rapida dei chiodi e per l’esecuzione di fori di qualsiasi diametro in lamiere fino a cento millimetri di spessore. In aggiunta, non bisogna dimenticare che in questo preciso ambito sono impiegati anche degli elettrodi cavi dal punto di vista assiale, in modo da consentire l’adduzione dell’ossigeno che è necessario al taglio in questione.

L’arcos è un sistema di taglio dei metalli ben diffuso a livello industriale: in pratica, esso riesce ad associare in maniera perfetta l’ossigeno all’arco elettrico, tanto che la sua denominazione alternativa è proprio quella di “taglio ossielettrico” o di Oxyarc. In aggiunta, tale sistema viene indicato per il taglio e la foratura degli acciai inossidabili, per il taglio della ghisa, delle leghe leggere, del rame e dell’ottone, oltre che per l’asportazione rapida dei chiodi e per l’esecuzione di fori di qualsiasi diametro in lamiere fino a cento millimetri di spessore. In aggiunta, non bisogna dimenticare che in questo preciso ambito sono impiegati anche degli elettrodi cavi dal punto di vista assiale, in modo da consentire l’adduzione dell’ossigeno che è necessario al taglio in questione.

La produzione industriale dei saponi

I saponi di produzione industriale possono essere di vario tipo. Ad esempio, vi sono i sali alcalini (di sodio, di potassio e, meno frequentemente, di ammonio), di acidi grassi superiori e sotto forma di gliceridi. Visto che i saponi si ottengono attraverso il processo della saponificazione dei grassi naturali, essi devono essere considerati come un miscuglio di sali alcalini di vari acidi grassi, in proporzioni che sono variabili a seconda della materia prima che viene impiegata nel corso della fabbricazione. In particolare, i metodi di preparazione dei saponi sono sostanzialmente due, vale a dire la saponificazione dei grassi e la neutralizzazione degli acidi grassi.

I saponi di produzione industriale possono essere di vario tipo. Ad esempio, vi sono i sali alcalini (di sodio, di potassio e, meno frequentemente, di ammonio), di acidi grassi superiori e sotto forma di gliceridi. Visto che i saponi si ottengono attraverso il processo della saponificazione dei grassi naturali, essi devono essere considerati come un miscuglio di sali alcalini di vari acidi grassi, in proporzioni che sono variabili a seconda della materia prima che viene impiegata nel corso della fabbricazione. In particolare, i metodi di preparazione dei saponi sono sostanzialmente due, vale a dire la saponificazione dei grassi e la neutralizzazione degli acidi grassi.