Copma Service Team è la cooperativa emiliana che si contraddistingue da ben quaranta anni per l’alta qualità delle proprie pulizie industriali, oltre che per la sanificazione di impianti e canalizzazioni: ora, però, il nome della società di Ferrara può essere associato anche a quello di un importante progetto, il quale ha assunto la denominazione di Pchs. Di cosa si tratta esattamente? Come ha spiegato in maniera dettagliata una settimana fa Alberto Rodolfi, numero uno della stessa Copma, l’intento è quello di implementare un sistema di igienizzazione e sanificazione degli ambienti sanitari attraverso lo sfruttamento dei cosiddetti “bacillus buoni”: questi ultimi non sono altro che dei batteri ad alta competitività, in grado di distruggere quelli dannosi (il riferimento va ai batteri probiotici).

Copma Service Team è la cooperativa emiliana che si contraddistingue da ben quaranta anni per l’alta qualità delle proprie pulizie industriali, oltre che per la sanificazione di impianti e canalizzazioni: ora, però, il nome della società di Ferrara può essere associato anche a quello di un importante progetto, il quale ha assunto la denominazione di Pchs. Di cosa si tratta esattamente? Come ha spiegato in maniera dettagliata una settimana fa Alberto Rodolfi, numero uno della stessa Copma, l’intento è quello di implementare un sistema di igienizzazione e sanificazione degli ambienti sanitari attraverso lo sfruttamento dei cosiddetti “bacillus buoni”: questi ultimi non sono altro che dei batteri ad alta competitività, in grado di distruggere quelli dannosi (il riferimento va ai batteri probiotici).

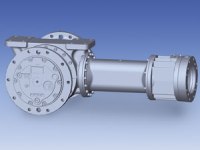

Meccanica industriale: il calcolo della potenza effettiva

Come insegnano la meccanica generale e quella applicata, la misura della potenza effettiva può essere ottenuta attraverso diversi metodi: quali sono quelli più usati a livello industriale? Il cosiddetto “freno di Prony” è uno di questi. Tale metodologia è la più adatta per le potenze che sono inferiori ai cento Cavalli Vapore e una velocità non superiore ai quattrocento giri al minuto: la potenza che viene sviluppata in questo modo va dissipata nell’attrito che si manifesta tra la puleggia e i ceppi che sono stretti su di essa. Un peso noto, inoltre, andando ad agire con il braccio di leva, può generare un momento uguale e opposto al momento motore; moltiplicando questo stesso momento per la velocità angolare, si ottiene il valore della potenza espresso in chilogrammetri al secondo. Al posto del peso, comunque, è sempre possibile sfruttare un dinamometro.

Come insegnano la meccanica generale e quella applicata, la misura della potenza effettiva può essere ottenuta attraverso diversi metodi: quali sono quelli più usati a livello industriale? Il cosiddetto “freno di Prony” è uno di questi. Tale metodologia è la più adatta per le potenze che sono inferiori ai cento Cavalli Vapore e una velocità non superiore ai quattrocento giri al minuto: la potenza che viene sviluppata in questo modo va dissipata nell’attrito che si manifesta tra la puleggia e i ceppi che sono stretti su di essa. Un peso noto, inoltre, andando ad agire con il braccio di leva, può generare un momento uguale e opposto al momento motore; moltiplicando questo stesso momento per la velocità angolare, si ottiene il valore della potenza espresso in chilogrammetri al secondo. Al posto del peso, comunque, è sempre possibile sfruttare un dinamometro.

Calabria: continuano le audizioni sulle aree di sviluppo industriale

Le aree di sviluppo industriale della Calabria sono quelle che al momento attuale meritano una considerazione maggiore rispetto alle altre presenti nel nostro paese: in effetti, i rappresentanti dei rispettivi consorzi stanno proseguendo nelle loro audizioni di fronte al Consiglio Regionale, senza dimenticare che è stata predisposta in tal senso una Commissione Speciale di Vigilanza, a conferma dell’urgenza di interventi. Quali zone vengono coinvolte in misura maggiore? Finora sono intervenuti i distretti di Crotone, di Reggio Calabria e di Vibo Valentia, ma c’è anche grande attesa per quel che concerne l’area di Catanzaro, una delle più importanti a livello territoriale, anche perché si tratta, come è noto, del capoluogo di regione.

Le aree di sviluppo industriale della Calabria sono quelle che al momento attuale meritano una considerazione maggiore rispetto alle altre presenti nel nostro paese: in effetti, i rappresentanti dei rispettivi consorzi stanno proseguendo nelle loro audizioni di fronte al Consiglio Regionale, senza dimenticare che è stata predisposta in tal senso una Commissione Speciale di Vigilanza, a conferma dell’urgenza di interventi. Quali zone vengono coinvolte in misura maggiore? Finora sono intervenuti i distretti di Crotone, di Reggio Calabria e di Vibo Valentia, ma c’è anche grande attesa per quel che concerne l’area di Catanzaro, una delle più importanti a livello territoriale, anche perché si tratta, come è noto, del capoluogo di regione.

Trasmissione del moto rotatorio: i cuscinetti a rotolamento

I cosiddetti cuscinetti a rotolamento possono essere suddivisi in tre distinte categorie: a livello industriale e di organi meccanici, infatti, si possono incontrare cuscinetti radiali, assiali e obliqui. I cuscinetti radiali sono a loro volta distinguibili in altre tre tipologie, vale a dire quelli rigidi con una o due corone di sfere, quelli con anello esterno che può essere sfilato e una corona di sfere (speciale per i magneti) e quelli orientabili con due corone di sfere. C’è comunque da dire che si può avere a che fare anche con altri organi, quali i cuscinetti radiali rigidi con rulli, quelli orientabili a rulli, quelli muniti di bussola di calettamento, quelli a rulli elastici e infine quelli a rullini. I cuscinetti assiali sono a loro volta di vario tipo.

I cosiddetti cuscinetti a rotolamento possono essere suddivisi in tre distinte categorie: a livello industriale e di organi meccanici, infatti, si possono incontrare cuscinetti radiali, assiali e obliqui. I cuscinetti radiali sono a loro volta distinguibili in altre tre tipologie, vale a dire quelli rigidi con una o due corone di sfere, quelli con anello esterno che può essere sfilato e una corona di sfere (speciale per i magneti) e quelli orientabili con due corone di sfere. C’è comunque da dire che si può avere a che fare anche con altri organi, quali i cuscinetti radiali rigidi con rulli, quelli orientabili a rulli, quelli muniti di bussola di calettamento, quelli a rulli elastici e infine quelli a rullini. I cuscinetti assiali sono a loro volta di vario tipo.

Mechel Oao, varato un complesso industriale per il ferro-nichel

Mechel OAO, una delle principali compagnie russe per quel che riguarda il comparto minerario e metallifero, ha annunciato il lancio da parte del Southern Urals Nickel Plant di un complesso industriale sperimentale al fine di produrre ferro-nichel: la cerimonia è imminente e si parla già delle principali lavorazioni che verranno poste in essere, vale a dire quelle che coinvolgeranno la fusione elettrica. Questo lancio, tra l’altro, è parte della ricostruzione complessiva delle strutture industriali, con l’intento ben preciso di accrescere l’efficienza produttiva, di ridurre i costi di produzione e il volume dei rifiuti.

Mechel OAO, una delle principali compagnie russe per quel che riguarda il comparto minerario e metallifero, ha annunciato il lancio da parte del Southern Urals Nickel Plant di un complesso industriale sperimentale al fine di produrre ferro-nichel: la cerimonia è imminente e si parla già delle principali lavorazioni che verranno poste in essere, vale a dire quelle che coinvolgeranno la fusione elettrica. Questo lancio, tra l’altro, è parte della ricostruzione complessiva delle strutture industriali, con l’intento ben preciso di accrescere l’efficienza produttiva, di ridurre i costi di produzione e il volume dei rifiuti.

La trafilatura industriale dei metalli ferrosi

La fase di trafilatura segue in genere quella della laminazione: l’intento è quello di ottenere delle superfici ben finite, oltre all’esattezza delle quote. Attraverso la trafilatura, infatti, si ottengono dei diametri piccoli fino all’ordine di centesimi e dei profili che non possono essere invece ottenuti col laminatoio. Questa fase di lavorazione del metallo si esegue in modo graduale andando a ridurre la sezione per ogni passata di circa il 20%. Tale valore varia fortemente con la qualità del materiale e con le caratteristiche meccaniche desiderate; così pure avviene per la velocità di trafilatura vera e propria. Nelle filiere con un solo foro a disco, il diametro esterno è circa il triplo del diametro del foro; lo spessore minimo è pari a quindici millimetri, mentre le filiere sono multiple e la distanza tra i fori è uguale alla metà dello spessore della piastra.

La fase di trafilatura segue in genere quella della laminazione: l’intento è quello di ottenere delle superfici ben finite, oltre all’esattezza delle quote. Attraverso la trafilatura, infatti, si ottengono dei diametri piccoli fino all’ordine di centesimi e dei profili che non possono essere invece ottenuti col laminatoio. Questa fase di lavorazione del metallo si esegue in modo graduale andando a ridurre la sezione per ogni passata di circa il 20%. Tale valore varia fortemente con la qualità del materiale e con le caratteristiche meccaniche desiderate; così pure avviene per la velocità di trafilatura vera e propria. Nelle filiere con un solo foro a disco, il diametro esterno è circa il triplo del diametro del foro; lo spessore minimo è pari a quindici millimetri, mentre le filiere sono multiple e la distanza tra i fori è uguale alla metà dello spessore della piastra.

Adi e Bocconi unite dai nuovi incontri sul design industriale

L’Associazione per il Disegno Industriale (Adi) ha trovato nell’università milanese della Bocconi l’alleato ideale per diffondere e far conoscere la cultura imprenditoriale: in pratica, la stessa associazione e l’ateneo lombardo hanno deciso di avviare una serie di incontri e seminari per discutere proprio di questo argomento, in modo che tutti possano approfondirlo, dal semplice studente fino al professionista più esperto. Questi stessi incontri andranno a far parte integrante di un corso di laurea della Bocconi, quello in Economia e Management per Arte, Cultura e Comunicazione, oltre al relativo e successivo corso di laurea magistrale. Il ciclo in questione si intitola “Impresa Docet 2011-2012” e rappresenta la seconda volta in assoluto in cui l’Adi si cimenta in una esperienza simile.

L’Associazione per il Disegno Industriale (Adi) ha trovato nell’università milanese della Bocconi l’alleato ideale per diffondere e far conoscere la cultura imprenditoriale: in pratica, la stessa associazione e l’ateneo lombardo hanno deciso di avviare una serie di incontri e seminari per discutere proprio di questo argomento, in modo che tutti possano approfondirlo, dal semplice studente fino al professionista più esperto. Questi stessi incontri andranno a far parte integrante di un corso di laurea della Bocconi, quello in Economia e Management per Arte, Cultura e Comunicazione, oltre al relativo e successivo corso di laurea magistrale. Il ciclo in questione si intitola “Impresa Docet 2011-2012” e rappresenta la seconda volta in assoluto in cui l’Adi si cimenta in una esperienza simile.

Materiali e metalli: la prova di resilienza

La prova di resilienza, detta anche “prova di resistenza all’urto su provetta intagliata”, si realizza andando a rompere con un solo colpo, in condizioni di prova ben precise, una provetta già intagliata: inoltre, si provvede anche a misurare e calcolare nel dettaglio il lavoro di rottura. La resilienza stessa è data dal rapporto tra il lavoro di rottura, misurato in chilogrammetri, e la sezione della provetta in corrispondenza dell’intaglio, stavolta misurata in centimetri quadri. Per quel che concerne le provette, poi, queste ultime devono avere una sezione quadrata di cento millimetri quadri e una lunghezza di cinquantacinque millimetri; a metà lunghezza devono avere, su una faccia, un intaglio di due millimetri di profondità con un fondo cilindrico di un millimetro di raggio.

La prova di resilienza, detta anche “prova di resistenza all’urto su provetta intagliata”, si realizza andando a rompere con un solo colpo, in condizioni di prova ben precise, una provetta già intagliata: inoltre, si provvede anche a misurare e calcolare nel dettaglio il lavoro di rottura. La resilienza stessa è data dal rapporto tra il lavoro di rottura, misurato in chilogrammetri, e la sezione della provetta in corrispondenza dell’intaglio, stavolta misurata in centimetri quadri. Per quel che concerne le provette, poi, queste ultime devono avere una sezione quadrata di cento millimetri quadri e una lunghezza di cinquantacinque millimetri; a metà lunghezza devono avere, su una faccia, un intaglio di due millimetri di profondità con un fondo cilindrico di un millimetro di raggio.

Ottawa, comincia una nuova fase per il parco industriale

Ottawa, la capitale federale del Canada, è abituata a guardare avanti, come recita espressamente il proprio motto (Ottawa en avant): è forse per questo motivo che la città nordamericana ha ricevuto 1,98 milioni di dollari dalla Us Economic Development Administration, al fine di sviluppare le infrastrutture necessarie per la prossima fase del parco industriale (Ottawa Industrial Park per la precisione). Il sindaco Robert Eschbach ha espresso tutta la propria soddisfazione per questo passo, ricordando che la cittadinanza può crescere soltanto attraverso i progetti migliori e di qualità. La fase in questione prevede 77,79 acri di parco industriale, i quali andranno a ricomprendere una lista infinita di infrastrutture, tra cui possiamo citare le nuove rotte stradali, gli impianti idrici e sanitari e altri potenziamenti della linea ferroviaria.

Ottawa, la capitale federale del Canada, è abituata a guardare avanti, come recita espressamente il proprio motto (Ottawa en avant): è forse per questo motivo che la città nordamericana ha ricevuto 1,98 milioni di dollari dalla Us Economic Development Administration, al fine di sviluppare le infrastrutture necessarie per la prossima fase del parco industriale (Ottawa Industrial Park per la precisione). Il sindaco Robert Eschbach ha espresso tutta la propria soddisfazione per questo passo, ricordando che la cittadinanza può crescere soltanto attraverso i progetti migliori e di qualità. La fase in questione prevede 77,79 acri di parco industriale, i quali andranno a ricomprendere una lista infinita di infrastrutture, tra cui possiamo citare le nuove rotte stradali, gli impianti idrici e sanitari e altri potenziamenti della linea ferroviaria.

Gli stampi e le forme della ricalcatura industriale

La lavorazione plastica dei metalli non è altro che un procedimento di lavorazione per dar forma e dimensioni determinate ai materiali metallici, andando a utilizzare le loro proprietà plastiche appunto, quindi la malleabilità e la duttilità: i metalli più adatti sono sicuramente i ferri, gli acciai comuni e speciali, il rame, il bronzo e gli ottoni. Una delle operazioni fondamentali che richiede una grande attenzione è sicuramente quella della ricalcatura. Il tipo di stampo in questo caso può essere piuttosto semplice (con una sola impronta) o progressivo, con tanto di eventuale sgrossatura, sbozzatura e finitura. Le impronte devono essere eseguite, inoltre, sui blocchi nel senso della laminazione. Per quel che concerne, poi, le dimensioni dello stampo, esse dovranno essere aumentate nelle sezioni che vengono sollecitate in maniera trasversale.

La lavorazione plastica dei metalli non è altro che un procedimento di lavorazione per dar forma e dimensioni determinate ai materiali metallici, andando a utilizzare le loro proprietà plastiche appunto, quindi la malleabilità e la duttilità: i metalli più adatti sono sicuramente i ferri, gli acciai comuni e speciali, il rame, il bronzo e gli ottoni. Una delle operazioni fondamentali che richiede una grande attenzione è sicuramente quella della ricalcatura. Il tipo di stampo in questo caso può essere piuttosto semplice (con una sola impronta) o progressivo, con tanto di eventuale sgrossatura, sbozzatura e finitura. Le impronte devono essere eseguite, inoltre, sui blocchi nel senso della laminazione. Per quel che concerne, poi, le dimensioni dello stampo, esse dovranno essere aumentate nelle sezioni che vengono sollecitate in maniera trasversale.